Förhindra överförfart och två-blockeringsincidenter

Hur kranbegränsningsbrytare stoppar hissrörelse innan slakthet i linan förloras

Begränsningsbrytare på kranar förhindrar allvarliga olyckor genom att koppla bort strömmen vid förinställda punkter längs rörelsebanan. Brytarna spårar var hissen befinner sig med hjälp av antingen mekaniska armar eller kodarsystem och aktiveras när kroken kommer för nära toppen eller når ändarna på vagnens räls. När dessa brytare stänger av elströmmen innan all slak försvinner från repen förhindras så kallad "two-blocking". Detta inträffar när krokblokerna kolliderar med gavelns spets, vilket ofta leder till att hela konstruktioner rasar samman. En korrekt kalibrering skapar detta extra säkerhetsavstånd mellan komponenterna, vilket håller repen tillräckligt spända samtidigt som det möjliggör jämnare bromsning. Enligt branschrapporter minskar antalet lyftolyckor med cirka 60–65 % på anläggningar där begränsningsbrytarna underhålls korrekt, jämfört med anläggningar där underhållet inte utförs på rätt sätt.

Analys av verkliga fel: OSHA-rapport från en stålverk i Midwest (2022)

År 2022 undersökte OSHA vad som hade hänt på en stålplantage i Mellanvästern efter att arbetare märkt att det var allvarligt fel på deras säkerhetssystem. Problemet började när en kranens övre gränsbrytare slutade fungera korrekt under transporten av skålar med smält metall. Vad som följde var ganska katastrofalt – kranen fortsatte att lyfta över sina säkra gränser, vilket orsakade en farlig situation kallad ”two-blocking”. Detta ledde slutligen till att hissrören brast. En last på 18 ton föll ungefär 12 meter rakt ner och förstörde utrustning värd cirka 740 000 USD enligt Ponemons rapport från förra året. Vid en djupare analys av situationen upptäckte utredarna att anläggningen hade undvikit att installera det reservsäkerhetssystem som specificerats i ASME B30.16-standarderna. Om de hade haft denna andra säkerhetsnivå, särskilt en redundand gränsbrytare, hade den möjligen aktiverats och stoppat hela processen innan katastrofen inträffade. Denna hela röran förklarar varför dagens säkerhetsregler så kraftfullt förespråkar magnetiska närhetsswitchar istället för traditionella mekaniska switchar. Dessa nyare switchar fungerar faktiskt även när delar fastnar eller blockeras, vilket gör all skillnad för att förhindra olyckor som denna.

Förståelse av funktionerna för driftrelaterade vs. säkerhetskritiska gränsbrytare

Det finns olika typer av kranbegränsningsbrytare, där varje typ fyller specifika funktioner beroende på hur de är utformade och var de installeras. De operativa brytarna hanterar dagliga uppgifter, till exempel att stoppa hissar när material når vissa punkter under lyftoperationer. Dessa brytare fokuserar på att utföra uppgifter effektivt och konsekvent. När dessa brytare går sönder leder det vanligtvis endast till en försämrad arbetsflöde snarare än större problem. Säkerhetsbrytare berättar dock en annan historia. Dessa kraftfulla enheter förhindrar katastrofer och undviker farliga situationer, till exempel två-blockeringsolyckor eller strukturella fel. De är utrustade med reservsystem, uppfyller strikta säkerhetskrav som SIL-2/PLd-certifieringskraven och är konstruerade så att när de aktiveras är ingenting annat viktigt utom att stoppa den pågående operationen. Enligt senaste branschdata från Lifting Equipment Digest år 2023 sker ungefär en tredjedel av alla kranolyckor därför att personer litar för mycket på vanliga operativa brytare i stället för korrekta säkerhetsmekanismer för skydd mot faror.

| Jämförelsefaktor | Driftomkopplare | Säkerhetskritiska omkopplare |

|---|---|---|

| Huvudsyfte | Processoptimering | Faroprevention |

| Konsekvenser vid fel | Operativt driftstopp | Person- och strukturomfattande risk |

| Certifieringsstandard | Allmän industriell verksamhet | ISO 13849-1, IEC 62061 |

| Redundanskrav | Valfritt | Obligatoriskt |

För att säkerhetsfunktioner ska fungera korrekt krävs svarstider under 500 millisekunder, så att rörelse kan stoppas innan någon slak i linan förloras. Driftomkopplare däremot kan hantera längre fördröjningar utan att orsaka problem. Ett vanligt fel uppstår när vanliga omkopplare installeras där lastbegränsning krävs, vilket strider mot reglerna i säkerhetsstandarden CMAA 74. Innan installation är det mycket viktigt att kontrollera att de använda omkopplartyperna stämmer överens med de som fastställdes under den officiella riskbedömningen för just den kranen. Detta bidrar till att säkerhetskraven uppfylls korrekt och skyddar arbetstagare från potentiella faror.

Regleringsenlig drift: När installation av kranbegränsningsomkopplare är obligatorisk

ASME B30.16–2023-krav på redundanta övre gränsomkopplare

ASME B30.16-2023-standarden kräver faktiskt nu dessa redundanta övre gränsbrytare på vinschar, inte bara därför att det anses vara god praxis utan även för att det är nedskrivet i regelverket. Det dubbla systemet måste stoppa kranens rörelse precis innan något går fel vid överfördning. Tänk på följande scenario: när huvudbrytaren går sönder mitt under en lyftoperation måste reservbrytaren aktiveras snabbt för att förhindra att någon lina blir slapp. Dessa säkerhetsåtgärder tar itu med problem som vi återkommande sett i olycksrapporter inom olika branscher. Se till exempel OSHA:s data från förra året, där enskilda punktfel stod för cirka 37 % av alla kranrelaterade strukturella ras. Att göra detta rätt innebär att justera brytarna korrekt, någonstans runt 10 % under den maximala lyfthöjden, samt kontrollera dem varje månad för att säkerställa att de fungerar. Företag som utelämnar dessa steg riskerar allvarliga ekonomiska påföljder från OSHA, vilka kan uppgå till flera hundratusen dollar, och deras försäkring kan dessutom vägra täcka skador om något går fel.

CMAA 70/74-justering för begränsning av färd- och rotationsområde

CMAA har satt strikta regler för var kranar får röra sig och vrida sig, enligt specifikationerna 70 och 74. Enligt dessa riktlinjer måste gränsbrytare installeras vid tre huvudsakliga punkter där rörelse sker: längs bron, på själva körvagnen samt vid bomrotationer. När någon utrustningsdel närmar sig 95 % av dess dimensionerade kapacitet aktiveras dessa brytare automatiskt för att stänga av strömmen innan något allvarligt inträffar, till exempel kollision med väggar eller andra maskiner i närheten. En viktig sak att komma ihåg? CMAA tillåter inte att dessa gränsbrytare används som vanliga styrenheter. Detta fel orsakar faktiskt cirka hälften av alla lagerolyckor som kunde ha undvikits, enligt uppgifter från National Safety Council från förra året. För korrekt installation måste arbetare dokumentera exakta vridmomentvärden för dessa stopppunkter och utföra årliga lasttester med vikter som uppfyller certifieringskraven. Lager som hanterar farliga ämnen kräver ännu fler kontroller – varje tredje månad istället för en gång per år – som en del av dessa säkerhetskrav.

Välja rätt gränsbrytare för lyftkranen för ditt användningsområde

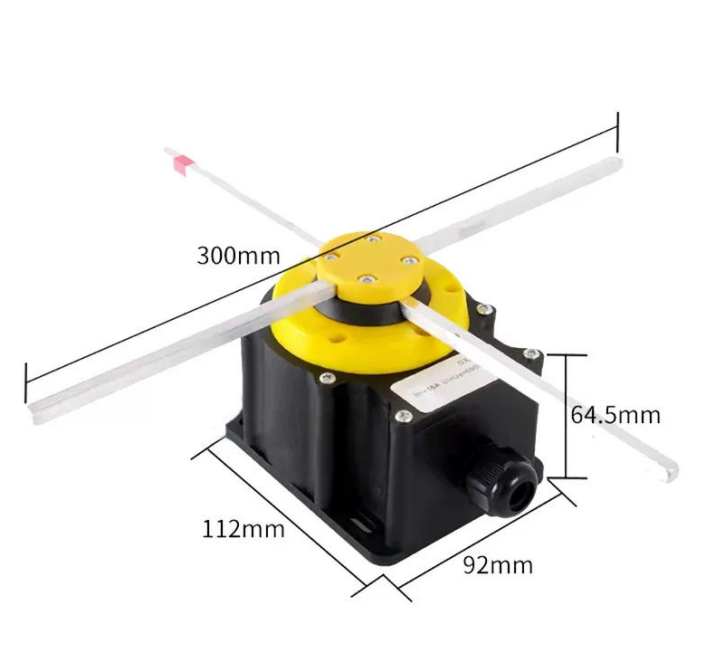

Att välja rätt gränsbrytare för kranar kräver att man tar hänsyn till flera faktorer, inklusive lastkapacitet, hur väl den tål miljöförhållanden och om den är kompatibel med befintliga system. För platser där damm och fukt är problem, till exempel utomhusbyggnadsplatser eller platser i närheten av vatten, bör man välja brytare med IP-klassning IP67 eller bättre. Kontrollera också de elektriska specifikationerna – de flesta standardkranar kräver cirka 20–40 ampere för att undvika problem vid strömspetsar. Se till att den enhet som installeras fungerar smärtfritt tillsammans med de programmerbara logikstyrningarna (PLC) och frekvensomriktarna som redan finns på plats. Säkerhet först innebär att följa ASME B30.16-2023-standarder för kritiska operationer. Glöm inte heller underhållsåtkomsten – en bra konstruktion här sparar besvär senare när något oväntat går sönder. När alla dessa delar passar ihop korrekt, baserat på vad som faktiskt sker dag för dag på arbetsplatsen, ökar utrustningens livslängd och frånfall blir mycket sällsyntare.