Forebyggelse af overkørsel og to-blokeringsuheld

Hvordan standser kranbegrænsningskontakter hejsbevægelsen, inden wirens slak går tabt

Grænsekontakter på kraner forhindre alvorlige ulykker ved at afbryde strømmen ved fastsatte punkter under vejen. Kontakterne registrerer, hvor hejsen befinder sig, enten ved hjælp af mekaniske arme eller enkodersystemer, og aktiveres, når krogen kommer for tæt på toppen eller når den når enden af løbehjulsbanerne. Når disse kontakter afbryder strømmen, inden al slak forsvinder fra rebene, forhindres det, der kaldes 'to-blocking'. Dette sker, når kroghoveder kolliderer med udstikket af bommen – en situation, der ofte fører til, at hele konstruktioner kollapser. En god kalibrering skaber denne ekstra sikkerhedsafstand mellem komponenterne og holder rebene tilstrækkeligt stramme, samtidig med at de muliggør mere jævne nedbremsninger. Ifølge brancherapporter oplever faciliteter, der vedligeholder deres grænsekontakter korrekt, en fald på ca. 60–65 % i løfteulykker sammenlignet med steder, hvor vedligeholdelsen ikke udføres korrekt.

Analyse af reelle fejl: OSHA-rapport fra et stålplante i Midtvesten (2022)

I 2022 undersøgte OSHA, hvad der skete på et stålverk i Mellemvesten, efter at arbejdere bemærkede, at der var alvorlige fejl ved deres sikkerhedssystemer. Problemet begyndte, da en kranes øvre grænsekontakt stoppede med at fungere korrekt under transport af kar med smeltet metal. Det, der fulgte, var ret katastrofalt: Kranen fortsatte med at bevæge sig opad ud over sine sikre grænser, hvilket forårsagede en farlig situation kaldet »two-blocking«. Dette førte endeligt til, at hejselinjerne brød. En last på 18 ton faldt ca. 12 meter lodret ned og ødelagde udstyr svarende til omkring 740.000 USD ifølge Ponemons rapport fra sidste år. Ved en nærmere analyse af situationen opdagede efterforskerne, at værket havde undladt at installere det reservebeskyttelsessystem, som er specificeret i ASME B30.16-standarderne. Hvis dette ekstra sikkerhedsniveau – specifikt en redundant grænsekontakt – havde været installeret, kunne det muligvis have aktiveret sig og standset hele processen, inden ulykken indtraf. Denne hele sag forklarer, hvorfor dagens sikkerhedsregler lægger så stor vægt på anvendelse af magnetiske nærhedskontakter i stedet for traditionelle mekaniske kontakter. Disse nyere kontakter fungerer faktisk også, når dele bliver fastklistret eller blokeret, hvilket gør alt det store forskel i forhindring af ulykker som denne.

Forståelse af funktioner for driftsmæssige versus sikkerhedskritiske grænsekontakter

Der findes forskellige typer krangrænsekontakter, hvor hver type udfører specifikke funktioner afhængigt af deres konstruktion og monteringssted. De operationelle grænsekontakter håndterer dagligdags opgaver som at standse løfteanordninger, når materialer når bestemte positioner under løfteoperationer. Disse kontakter fokuserer på at udføre opgaver effektivt og konsekvent. Når de fejler, fører det typisk kun til en nedsat arbejdshastighed frem for alvorlige problemer. Sikkerhedskontakter fortæller derimod en anden historie. Disse kontakter forhindrer katastrofer og undgår farlige situationer såsom to-bloks-ulykker eller strukturelle svigt. De er udstyret med sikkerhedssystemer, opfylder strenge sikkerhedskrav som SIL-2/PLd-certificeringskravene og er konstrueret således, at når de aktiveres, er intet andet vigtigt end at standse den pågående operation. Ifølge nyeste branchedata fra Lifting Equipment Digest fra 2023 skyldes omkring en tredjedel af alle kranulykker, at man for meget har stolt på almindelige operationelle kontakter i stedet for korrekte sikkerhedsmekanismer til beskyttelse mod risici.

| Justeringsfaktor | Driftsskifter | Sikkerhedskritiske skifter |

|---|---|---|

| Primært mål | Optimering af processer | Fareforebyggelse |

| Konsekvenser ved fejl | Operativ nedetid | Risiko for personale/konstruktion |

| Certificeringsstandard | Generel industri | ISO 13849-1, IEC 62061 |

| Redundanskrav | Valgfri | Obligatorisk |

For at sikkerhedsfunktioner kan fungere korrekt, skal de have responstider under 500 millisekunder, så de kan standse bevægelsen, inden der går spænding tabt i wiren. Driftsskifter kan derimod håndtere længere forsinkelser uden at forårsage problemer. En almindelig fejl opstår, når man installerer almindelige skifter, hvor belastningsbegrænsning er påkrævet – hvilket strider mod reglerne i sikkerhedsstandarderne CMAA 74. Før installation er det yderst vigtigt at sammenligne, hvilken type skifter der anvendes, med hvad der blev fastlagt under den officielle risikovurdering for den pågældende kran. Dette sikrer korrekt overholdelse af sikkerhedsreglerne og beskytter medarbejderne mod potentielle farer.

Regulatorisk overholdelse: Når installation af kranens grænsekontaktskifter er obligatorisk

ASME B30.16–2023-krav til redundante øvre grænsekontaktskifter

ASME B30.16-2023-standarden kræver faktisk nu disse redundante øvre grænsekontakter på løfteanlæg – ikke kun fordi det anses for god praksis, men fordi det er skrevet direkte i regelsættet. Det dobbelte system skal standse kranens bevægelse lige inden der opstår problemer med overkørsel. Overvej dette scenarie: Når hovedkontakten svigter under en løftning, skal reserven aktiveres hurtigt for at forhindre, at wiren bliver slapp. Disse sikkerhedsforanstaltninger adresserer problemer, som vi gentagne gange har set i uheldsrapporter fra alle brancher. Se f.eks. OSHA’s data fra sidste år, som viser, at enkeltfejl stod for omkring 37 % af alle kranrelaterede strukturelle sammenbrud. At gøre det rigtigt betyder, at disse kontakter indstilles korrekt – ca. 10 % under den maksimale løfteposition – samt kontrolleres én gang om måneden for at sikre deres funktionalitet. Virksomheder, der undlader disse trin, risikerer alvorlige bøder fra OSHA, der kan løbe op i flere hundrede tusinde dollars, og deres forsikring dækker muligvis ikke skaderne, hvis der alligevel opstår et uheld.

CMAA 70/74-justering for rejse- og rotationsområdes begrænsning

CMAA har fastsat strenge regler for, hvor kraner må bevæge sig og dreje sig, hvilket er specificeret i specifikationerne 70 og 74. Ifølge disse retningslinjer skal grænsekontakter installeres på tre primære steder, hvor bevægelse finder sted: langs broen, på selve løbehjulet og under udbensrotationer. Når en enhed nærmer sig 95 % af dens designmæssige kapacitet, aktiveres disse kontakter automatisk for at afbryde strømmen, inden der opstår skadelige situationer som f.eks. sammenstød med vægge eller andre maskiner i nærheden. En vigtig ting at huske er dog, at CMAA ikke tillader brug af disse grænsekontakter som almindelige betjeningsenheder. Denne fejl forårsager faktisk omkring halvdelen af alle lagerulykker, som kunne være undgået, ifølge data fra National Safety Council fra sidste år. For korrekt installation skal medarbejdere notere de præcise drejningsmomentværdier for disse stoppepunkter og udføre årlige lasttests med vægte, der opfylder certificeringsstandarderne. Lager, der håndterer farlige stoffer, skal udføre endnu hyppigere kontrol – hver tredje måned i stedet for én gang om året – som en del af disse sikkerhedskrav.

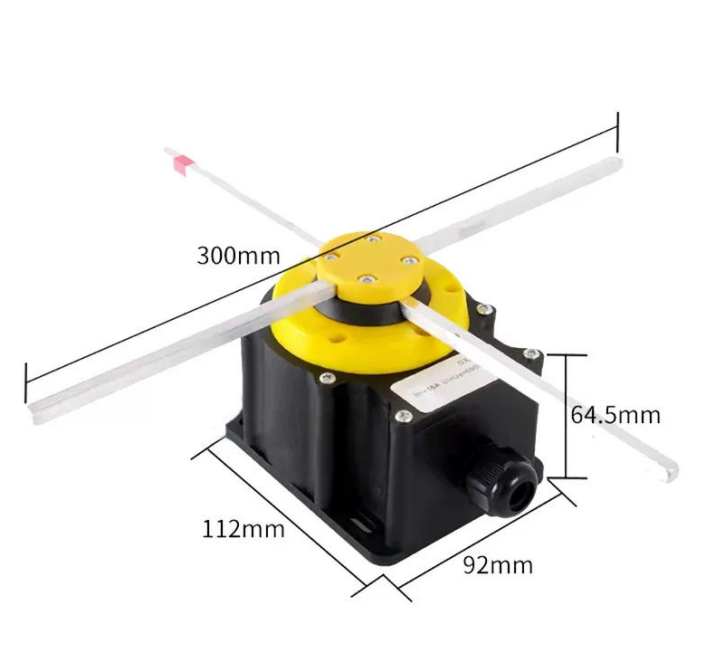

Valg af den rigtige kranbegrænsningskontakt til din anvendelse

Valg af den rigtige kranbegrænsningskontakt kræver, at man tager flere faktorer i betragtning, herunder lastkapacitet, modstandsdygtighed over for miljøforhold samt kompatibilitet med eksisterende systemer. På steder, hvor støv og fugt udgør et problem – f.eks. udendørs byggepladser eller områder i nærheden af vand – bør man vælge kontakter med IP67-klassificering eller bedre. Kontroller også de elektriske specifikationer: De fleste almindelige krane kræver ca. 20–40 ampere for at undgå problemer ved strømspidsbelastninger. Sørg for, at den valgte løsning er kompatibel med de programmerbare logikstyringer (PLC’er) og frekvensomformere, der allerede er installeret. Sikkerhed først betyder, at man overholder ASME B30.16-2023-standarderne for kritiske operationer. Og glem ikke vedligeholdelsesadgangen – en god konstruktion her sparer problemer senere, når noget uventet går i stykker. Når alle disse elementer passer sammen korrekt, baseret på de faktiske forhold fra dag til dag på arbejdspladsen, bliver udstyrets levetid længere, og udfald bliver langt sjældnere.