Mencegah Perjalanan Berlebih dan Insiden Dua-Blok (Two-Blocking)

Bagaimana saklar batas derek menghentikan gerak hoist sebelum terjadinya kehilangan kelenduran tali

Saklar batas pada derek mencegah terjadinya kecelakaan besar dengan memutus aliran listrik pada titik-titik tertentu sepanjang jalur pergerakan. Saklar-saklar ini melacak posisi hoist dengan menggunakan lengan mekanis atau sistem encoder, dan beroperasi ketika kait mendekati terlalu dekat ke ujung atas atau mencapai ujung rel troli. Ketika saklar-saklar ini memutus suplai listrik sebelum seluruh kendur pada tali benar-benar hilang, mereka mencegah terjadinya kondisi yang disebut 'two-blocking'. Kondisi ini terjadi ketika blok kait bertabrakan dengan ujung boom, yang sering kali menyebabkan runtuhnya seluruh struktur. Kalibrasi yang baik menciptakan ruang keselamatan tambahan antar komponen, sehingga tali tetap cukup kencang namun memungkinkan perlambatan yang lebih halus. Menurut laporan industri, fasilitas yang melakukan perawatan saklar batas secara tepat mengalami penurunan kecelakaan pengangkatan sekitar 60–65% dibandingkan fasilitas yang tidak melakukan perawatan secara memadai.

Analisis kegagalan di dunia nyata: Laporan OSHA Pabrik Baja Midwest (2022)

Pada tahun 2022, OSHA menyelidiki kejadian di sebuah pabrik baja di wilayah Midwest setelah para pekerja menyadari ada yang sangat serius salah dengan sistem keselamatan mereka. Masalah ini bermula ketika saklar batas atas (upper limit switch) pada sebuah derek berhenti berfungsi secara benar selama pengangkutan wadah logam cair (molten metal ladles). Akibatnya cukup bencana—derek terus bergerak naik melewati batas aman, sehingga menimbulkan kondisi berbahaya yang disebut dua-blok (two-blocking). Peristiwa ini akhirnya menyebabkan tali angkat (hoist ropes) putus. Beban seberat 18 ton jatuh lurus dari ketinggian sekitar 12 meter, menghancurkan peralatan senilai sekitar USD 740.000 menurut laporan Ponemon tahun lalu. Dengan menyelidiki lebih dalam, para penyidik menemukan bahwa pabrik tersebut melewatkan pemasangan sistem perlindungan cadangan (backup protection system) yang diwajibkan dalam standar ASME B30.16. Jika sistem perlindungan tambahan tersebut—khususnya saklar batas redundan (redundant limit switch)—telah dipasang, sistem itu mungkin telah aktif dan menghentikan seluruh operasi sebelum bencana terjadi. Kegagalan total ini menjelaskan mengapa peraturan keselamatan saat ini sangat mendorong penggunaan saklar kedekatan magnetik (magnetic proximity switches) dibandingkan saklar mekanis konvensional. Saklar jenis baru ini benar-benar tetap berfungsi bahkan ketika komponen-komponennya macet atau tersumbat, sehingga membuat perbedaan besar dalam mencegah kecelakaan seperti kejadian ini.

Memahami Fungsi Saklar Batas Operasional versus Saklar Batas yang Kritis terhadap Keselamatan

Terdapat berbagai jenis saklar batas derek, masing-masing berfungsi secara spesifik tergantung pada desain dan lokasi pemasangannya. Jenis operasional menangani tugas-tugas harian, seperti menghentikan hoist ketika material mencapai titik tertentu selama operasi pengangkatan. Saklar-saklar ini difokuskan pada pencapaian efisiensi dan konsistensi dalam pelaksanaan pekerjaan. Ketika saklar jenis ini gagal beroperasi, biasanya hanya menyebabkan perlambatan proses kerja, bukan masalah besar. Namun, saklar keselamatan menceritakan kisah yang berbeda. Saklar-saklar andalan ini mencegah terjadinya bencana, seperti kecelakaan dua-blok (two-blocking) atau kegagalan struktural. Saklar ini dilengkapi sistem cadangan, memenuhi standar keselamatan ketat seperti persyaratan sertifikasi SIL-2/PLd, serta dirancang sedemikian rupa sehingga ketika diaktifkan, satu-satunya prioritas adalah menghentikan seluruh operasi yang sedang berlangsung—tanpa memedulikan hal lain. Menurut data industri terbaru dari Lifting Equipment Digest tahun 2023, sekitar sepertiga dari seluruh insiden derek terjadi karena pengguna terlalu mengandalkan saklar operasional biasa, bukan mekanisme keselamatan yang memadai untuk perlindungan terhadap bahaya.

| Faktor Perbandingan | Saklar Operasional | Saklar Kritis terhadap Keselamatan |

|---|---|---|

| Tujuan Utama | Optimalisasi Proses | Pencegahan Bahaya |

| Dampak Kegagalan | Waktu henti operasional | Risiko terhadap Personel/Struktur |

| Standar Sertifikasi | Industri Umum | ISO 13849-1, IEC 62061 |

| Persyaratan Redundansi | Opsional | Wajib |

Agar fungsi keselamatan dapat beroperasi secara tepat, waktu responsnya harus berada di bawah 500 milidetik sehingga gerakan dapat dihentikan sebelum terjadi kehilangan kelengangan tali. Sebaliknya, saklar operasional dapat menoleransi penundaan yang lebih lama tanpa menimbulkan masalah. Kesalahan umum terjadi ketika orang memasang saklar biasa di lokasi yang memerlukan pembatasan beban, yang bertentangan dengan ketentuan standar keselamatan CMAA 74. Sebelum pemasangan, sangat penting untuk memverifikasi kembali jenis saklar yang digunakan dibandingkan dengan jenis saklar yang telah ditetapkan dalam penilaian risiko resmi untuk derek tertentu tersebut. Hal ini membantu menjaga kepatuhan terhadap persyaratan keselamatan dan melindungi pekerja dari potensi bahaya.

Kepatuhan Regulasi: Saat Penerapan Saklar Batas pada Derek Wajib Dilakukan

Persyaratan ASME B30.16–2023 mengenai saklar batas atas redundan

Standar ASME B30.16-2023 saat ini benar-benar mengharuskan pemasangan saklar batas atas redundan pada hoist, bukan hanya karena dianggap sebagai praktik yang baik, tetapi juga karena ketentuan tersebut secara eksplisit tercantum dalam buku kode. Sistem ganda ini harus mampu menghentikan pergerakan crane tepat sebelum terjadi kelebihan jarak angkat (over travel). Bayangkan skenario berikut: ketika saklar utama rusak saat proses pengangkatan sedang berlangsung, saklar cadangan harus segera aktif untuk mencegah tali menjadi kendur. Langkah-langkah keselamatan semacam ini dirancang guna mengatasi masalah-masalah yang kerap muncul berulang kali dalam laporan kecelakaan di berbagai industri. Tinjau data OSHA tahun lalu yang menunjukkan bahwa kegagalan pada satu titik (single point failure) menyumbang sekitar 37% dari seluruh keruntuhan struktural terkait crane. Menerapkan langkah ini secara tepat berarti memasang saklar-saklar tersebut pada posisi yang berada sekitar 10% di bawah posisi angkat maksimal, serta memeriksanya setiap bulan guna memastikan fungsinya tetap optimal. Perusahaan yang melewatkan langkah-langkah ini menghadapi sanksi denda finansial serius dari OSHA—yang bisa mencapai ratusan ribu dolar—serta kemungkinan besar asuransi mereka tidak akan menanggung kerugian apabila terjadi kecelakaan.

Penyelarasan CMAA 70/74 untuk membatasi rentang pergerakan dan rotasi

CMAA telah menetapkan aturan ketat mengenai lokasi di mana derek boleh bergerak dan berputar melalui spesifikasi 70 dan 74. Menurut pedoman ini, saklar batas harus dipasang di tiga titik utama tempat terjadinya pergerakan: sepanjang jembatan (bridge), pada troli itu sendiri, serta selama rotasi boom. Ketika setiap komponen peralatan mendekati 95% dari kapasitas desainnya, saklar-saklar ini akan aktif secara otomatis untuk memutus aliran listrik sebelum terjadi kejadian buruk—seperti menabrak dinding atau mesin lain di dekatnya. Namun, ada satu hal penting yang perlu diingat? CMAA tidak mengizinkan penggunaan saklar batas ini sebagai kontrol operasional biasa. Kesalahan semacam ini justru menyebabkan sekitar separuh dari semua kecelakaan gudang yang sebenarnya dapat dicegah, menurut data Dewan Keselamatan Nasional (National Safety Council) tahun lalu. Untuk pemasangan yang tepat, pekerja harus mencatat secara akurat nilai torsi (torque) pada titik-titik penghentian tersebut dan melakukan uji beban tahunan menggunakan beban yang memenuhi standar sertifikasi. Gudang yang menangani bahan berbahaya bahkan wajib melakukan pemeriksaan lebih sering—setiap tiga bulan sekali—bukan hanya sekali setahun, sebagai bagian dari persyaratan keselamatan ini.

Memilih Saklar Batas Derek yang Tepat untuk Aplikasi Anda

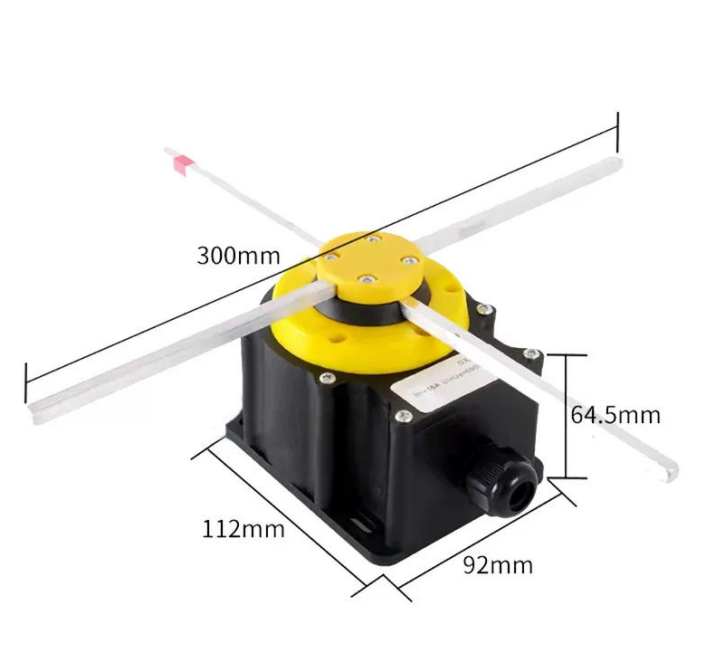

Memilih saklar batas derek yang tepat memerlukan pertimbangan beberapa faktor, termasuk kapasitas beban, ketahanannya terhadap kondisi lingkungan, serta kesesuaiannya dengan sistem yang sudah ada. Untuk lokasi di mana debu dan kelembapan menjadi masalah—seperti lokasi konstruksi di luar ruangan atau di dekat air—pilihlah saklar dengan peringkat IP67 atau lebih baik. Periksa juga spesifikasi listriknya; sebagian besar derek standar membutuhkan arus sekitar 20 hingga 40 ampere guna menghindari masalah saat terjadi lonjakan daya. Pastikan perangkat yang dipasang kompatibel dengan pengendali logika terprogram (PLC) dan penggerak frekuensi variabel (VFD) yang telah terpasang. Prinsip keselamatan utama berarti mematuhi standar ASME B30.16-2023 untuk operasi kritis. Dan jangan lupa akses perawatan: desain yang baik di sini akan menghemat kesulitan di kemudian hari ketika terjadi kegagalan tak terduga. Ketika semua komponen ini saling terintegrasi secara tepat berdasarkan kondisi aktual yang terjadi sehari-hari di lokasi kerja, masa pakai peralatan menjadi lebih panjang dan kegagalan pun jauh lebih jarang terjadi.