Prévention des dépassements de course et des incidents de deux-blocs

Comment les interrupteurs de fin de course pour ponts roulants arrêtent-ils le mouvement du palan avant la perte de tension du câble ?

Les fin de course sur les ponts roulants empêchent la survenue d’accidents majeurs en coupant l’alimentation électrique à des points prédéfinis le long du parcours. Ces dispositifs suivent la position du palan à l’aide soit de bras mécaniques, soit de systèmes encodeurs, et se déclenchent lorsque le crochet s’approche trop près du haut de la flèche ou atteint les extrémités des rails du chariot. En interrompant l’alimentation électrique avant que tout le jeu ne disparaisse dans les câbles, ces fin de course évitent le phénomène dit « d’impact double » (two-blocking), qui se produit lorsque les poulies du crochet entrent en collision avec l’extrémité de la flèche, provoquant souvent l’effondrement complet de la structure. Un étalonnage rigoureux crée cet espace de sécurité supplémentaire entre les composants, permettant de maintenir une tension suffisante dans les câbles tout en assurant un ralentissement plus fluide. Selon des rapports sectoriels, les installations qui entretiennent correctement leurs fin de course enregistrent environ 60 à 65 % moins d’accidents liés au levage que celles dont l’entretien est insuffisant.

Analyse réelle des défaillances : rapport OSHA d’une aciérie du Midwest (2022)

En 2022, l’OSHA a enquêté sur un incident survenu dans une aciérie du Midwest après que des travailleurs eurent constaté un dysfonctionnement grave de leurs systèmes de sécurité. Le problème avait commencé lorsque le contacteur de fin de course supérieur d’une grue avait cessé de fonctionner correctement pendant le transport de poches à métal en fusion. Ce qui s’ensuivit fut assez catastrophique : la grue continua de monter au-delà de ses limites sécurisées, provoquant une situation dangereuse appelée « deux-blocs » (two-blocking). Cela entraîna finalement la rupture des câbles de levage. Une charge de 18 tonnes chuta verticalement sur environ 12 mètres, endommageant des équipements d’une valeur d’environ 740 000 $, selon le rapport de Ponemon publié l’année dernière. En approfondissant l’enquête, les investigateurs découvrirent que l’aciérie n’avait pas installé le système de protection de secours prévu par la norme ASME B30.16. Si ce deuxième niveau de protection — en l’occurrence un contacteur de fin de course redondant — avait été en place, il aurait pu se déclencher et arrêter l’opération avant que la catastrophe ne se produise. Cet ensemble de défaillances explique pourquoi les réglementations actuelles en matière de sécurité imposent si fermement l’usage de détecteurs de proximité magnétiques plutôt que de contacteurs mécaniques traditionnels. Ces nouveaux détecteurs fonctionnent effectivement même lorsque des pièces sont coincées ou bloquées, ce qui fait toute la différence pour prévenir des accidents de ce type.

Comprendre les fonctions des interrupteurs de fin de course opérationnels par rapport à ceux critiques pour la sécurité

Il existe différents types d’interrupteurs de fin de course pour grues, chacun remplissant des rôles spécifiques selon sa conception et son lieu d’installation. Les interrupteurs opérationnels gèrent les tâches courantes, comme l’arrêt des palans lorsque les charges atteignent certains points pendant les opérations de levage. Ces interrupteurs visent à assurer une exécution efficace et constante des tâches. Lorsqu’ils tombent en panne, cela ralentit généralement le travail sans toutefois provoquer de problèmes majeurs. Les interrupteurs de sécurité racontent, quant à eux, une tout autre histoire. Ces dispositifs empêchent les catastrophes en évitant des situations dangereuses telles que les accidents de « deux-blocs » ou les défaillances structurelles. Ils sont équipés de systèmes de secours, répondent aux normes de sécurité strictes (par exemple, certifications SIL-2/PLd) et sont conçus de sorte que, lorsqu’ils sont actionnés, rien d’autre ne compte que l’arrêt immédiat de l’opération en cours. Selon des données récentes du secteur publiées en 2023 par *Lifting Equipment Digest*, environ un tiers de tous les incidents impliquant des grues résulte d’une surconfiance dans les interrupteurs opérationnels classiques, au lieu d’utiliser des mécanismes de sécurité adéquats pour se prémunir contre les risques.

| Facteur de comparaison | Interrupteurs de fonctionnement | Interrupteurs critiques pour la sécurité |

|---|---|---|

| Objectif principal | Optimisation des processus | Prévention des dangers |

| Impact en cas de défaillance | Temps d'arrêt opérationnel | Risque pour le personnel / la structure |

| Norme de certification | Industrie générale | ISO 13849-1, CEI 62061 |

| Exigence de redondance | Optionnel | Obligatoire |

Pour que les fonctions de sécurité fonctionnent correctement, elles doivent avoir des temps de réponse inférieurs à 500 millisecondes afin d’arrêter tout mouvement avant que toute flâche du câble ne soit perdue. Les interrupteurs de fonctionnement, en revanche, peuvent tolérer des retards plus longs sans poser de problème. Une erreur courante consiste à installer des interrupteurs standards là où une limitation de charge est requise, ce qui contrevient aux règles établies par la norme de sécurité CMAA 74. Avant l’installation, il est essentiel de vérifier soigneusement le type d’interrupteurs utilisés par rapport à celui déterminé lors de l’évaluation officielle des risques effectuée pour cette grue en particulier. Cette démarche permet de garantir la conformité aux exigences de sécurité et de protéger les travailleurs contre les dangers potentiels.

Conformité réglementaire : cas où le déploiement des interrupteurs de fin de course sur les ponts roulants est obligatoire

Exigences de la norme ASME B30.16–2023 concernant les interrupteurs de fin de course supérieure redondants

La norme ASME B30.16-2023 exige désormais effectivement l’installation de ces interrupteurs de limite supérieure redondants sur les palans, non seulement parce qu’il s’agit d’une bonne pratique, mais aussi parce qu’elle est explicitement stipulée dans le code. Ce système double doit arrêter immédiatement le déplacement de la grue juste avant tout dépassement de course. Prenons cet exemple : si l’interrupteur principal tombe en panne en cours de levage, l’interrupteur de secours doit se déclencher rapidement afin d’éviter tout relâchement du câble. Ces mesures de sécurité répondent à des problèmes que l’on retrouve fréquemment dans les rapports d’accidents issus de divers secteurs industriels. Ainsi, les données de l’OSHA publiées l’année dernière indiquent que les défaillances ponctuelles sont à l’origine d’environ 37 % de tous les effondrements structurels liés aux grues. Bien régler ces interrupteurs — à environ 10 % en dessous de la position maximale de levage — et les vérifier mensuellement pour en assurer le bon fonctionnement constituent des étapes essentielles. Les entreprises qui négligent ces mesures s’exposent à de lourdes pénalités financières de la part de l’OSHA, pouvant atteindre plusieurs centaines de milliers de dollars, sans compter le risque que leur assurance ne couvre pas les dommages en cas de défaillance.

Alignement CMAA 70/74 pour la limitation de la course et de la plage de rotation

L'association CMAA a établi des règles strictes concernant les zones où les ponts roulants peuvent se déplacer et pivoter, conformément aux spécifications 70 et 74. Selon ces lignes directrices, des fin de course doivent être installés à trois endroits principaux où des mouvements ont lieu : le long de la poutre portique, sur le chariot lui-même et pendant les rotations de la flèche. Dès qu’un élément d’équipement s’approche à 95 % de sa capacité nominale, ces dispositifs se déclenchent automatiquement pour couper l’alimentation électrique, évitant ainsi tout incident grave tel qu’une collision avec un mur ou une autre machine à proximité. Toutefois, il est important de noter que la CMAA interdit expressément l’utilisation de ces fin de course comme commandes habituelles. Cette erreur est en effet à l’origine d’environ la moitié de tous les accidents survenus dans les entrepôts l’année dernière, accidents qui auraient pu être évités selon les données du Conseil national de la sécurité. Pour une installation correcte, les opérateurs doivent consigner précisément les valeurs de couple correspondant à ces points d’arrêt et réaliser annuellement des essais en charge à l’aide de masses répondant aux normes de certification. Les entrepôts manipulant des substances dangereuses devront effectuer des vérifications encore plus fréquentes, tous les trois mois au lieu d’une fois par an, dans le cadre de ces exigences de sécurité.

Sélectionner l'interrupteur de fin de course pour grue adapté à votre application

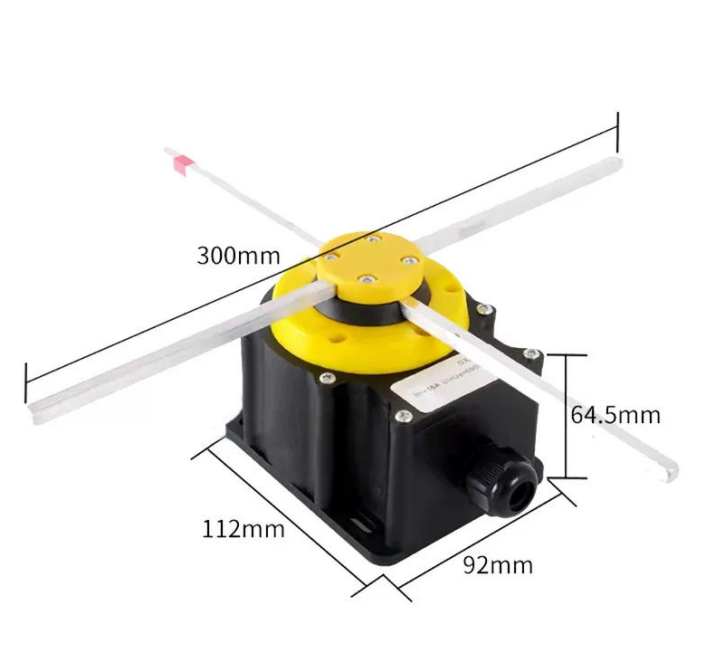

Le choix du bon limiteur de levage pour grue exige de prendre en compte plusieurs facteurs, notamment la capacité de charge, la résistance aux conditions environnementales et la compatibilité avec les systèmes existants. Dans les lieux où la poussière et l’humidité posent problème — par exemple sur les chantiers extérieurs ou à proximité de l’eau — privilégiez des interrupteurs dotés d’un indice de protection IP67 ou supérieur. Vérifiez également les caractéristiques électriques : la plupart des grues standard nécessitent environ 20 à 40 ampères afin d’éviter les dysfonctionnements lors des pics de puissance. Assurez-vous que tout équipement installé soit parfaitement compatible avec les automates programmables (API) et les variateurs de fréquence déjà en place. La sécurité d’abord signifie respecter strictement la norme ASME B30.16-2023 pour les opérations critiques. N’oubliez pas non plus l’accès à la maintenance : une conception réfléchie à ce niveau permet d’éviter bien des tracas ultérieurement, en cas de panne imprévue. Lorsque tous ces éléments sont correctement intégrés en fonction des réalités quotidiennes sur le chantier, les équipements ont une durée de vie plus longue et les pannes deviennent nettement moins fréquentes.

Table des Matières

- Prévention des dépassements de course et des incidents de deux-blocs

- Comprendre les fonctions des interrupteurs de fin de course opérationnels par rapport à ceux critiques pour la sécurité

- Conformité réglementaire : cas où le déploiement des interrupteurs de fin de course sur les ponts roulants est obligatoire

- Sélectionner l'interrupteur de fin de course pour grue adapté à votre application