ทำความเข้าใจเกี่ยวกับรีเลย์ลำดับเฟสและหลักการทำงาน

คำจำกัดความและแนวคิดพื้นฐานของรีเลย์ลำดับเฟส

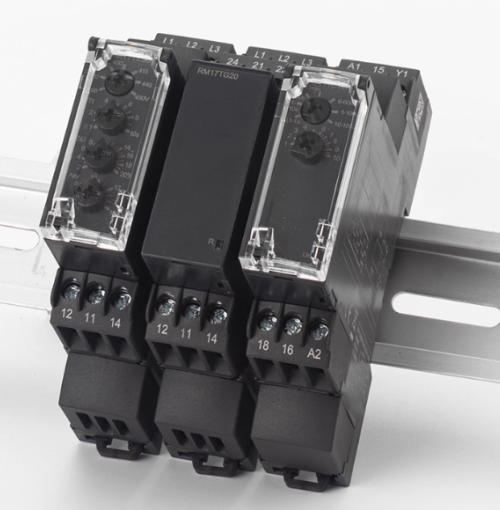

รีเลย์ลำดับเฟสทำหน้าที่เป็นอุปกรณ์ป้องกันที่สำคัญสำหรับระบบไฟฟ้าสามเฟส อุปกรณ์เหล่านี้ทำให้มั่นใจได้ว่าเฟสแรงดัน (L1, L2, L3) มีลำดับที่ถูกต้อง เพื่อป้องกันไม่ให้อุปกรณ์เสียหาย โดยหากไม่มีอุปกรณ์นี้ มอเตอร์และโหลดต่างๆ จะสามารถทำงานได้อย่างเหมาะสมก็ต่อเมื่อลำดับเฟสสอดคล้องกับข้อกำหนดของผู้ผลิต โมเดลใหม่ที่มีในท้องตลาดในปัจจุบันสามารถตรวจจับปัญหาเฟสได้อย่างรวดเร็วภายในเวลาประมาณ 100 มิลลิวินาที ซึ่งช่วยป้องกันปัญหาต่างๆ เช่น มอเตอร์หมุนย้อนกลับ หรือคอมเพรสเซอร์เสียหายในระบบปรับอากาศ ความเร็วในการตอบสนองนี้ช่วยประหยัดค่าใช้จ่ายในการซ่อมแซมในระยะยาวได้มาก

หลักการทำงานในระบบไฟฟ้าสามเฟส

รีเลย์ลำดับเฟสทำงานโดยการตรวจสอบมุมเฟสของแรงดันไฟฟ้าด้วยลอจิกไมโครโปรเซสเซอร์ เพื่อให้มั่นใจว่ามีช่องว่างมาตรฐาน 120 องศา ซึ่งจำเป็นต่อการทำงานของระบบสามเฟสอย่างถูกต้อง พิจารณาสิ่งที่เกิดขึ้นเมื่อมอเตอร์สตาร์ทเตอร์ 480 โวลต์ ถูกต่อเข้ากับรีเลย์ประเภทนี้ หากเกิดข้อผิดพลาดและสนามแม่เหล็กเริ่มหมุนในทิศทางที่ผิดแทนที่จะหมุนตามเข็มนาฬิกา รีเลย์จะตัดกระแสไฟฟ้าอย่างรวดเร็ว การตอบสนองอย่างฉับพลันนี้จะป้องกันปัญหาเชิงกลต่างๆ ที่เกิดจากแรงบิดย้อนกลับ งานวิจัยบางชิ้นเมื่อปีที่แล้วชี้ให้เห็นว่า การป้องกันแบบนี้อาจเป็นสาเหตุที่ช่วยป้องกันความล้มเหลวของมอเตอร์ในระยะแรกได้ประมาณหนึ่งในสี่ ในสภาพแวดล้อมอุตสาหกรรม

การป้องกันมอเตอร์จากการกลับเฟสและเสียหายทางกล

ผลกระทบของการลำดับเฟสผิดต่อการทำงานของมอเตอร์

เมื่อเฟสต่างๆ สลับกัน มอเตอร์สามเฟสจะเริ่มหมุนถอยหลังแทนที่จะหมุนไปข้างหน้า ซึ่งทำให้ชิ้นส่วนกลไกได้รับความเสียหายอย่างหนัก งานวิจัยของ Macromatic เมื่อปีที่แล้วระบุว่า ตลับลูกปืน ชิ้นส่วนเชื่อมต่อที่เรียกว่าคัปปลิ้ง และส่วนประกอบขับเคลื่อนต่างๆ จะต้องรับแรงเครียดมากกว่าปกติถึงสามเท่า และยิ่งแย่ลงไปอีกเพราะทิศทางที่ผิดทำให้เกิดปัญหาความร้อนภายในขดลวดมอเตอร์ ความร้อนสูงเกินไปนี้เป็นสาเหตุที่ทำให้มอเตอร์เสียก่อนเกือบ 4 ใน 10 ครั้งในโรงงานและโรงงานต่างๆ ทั่วประเทศ การแก้ไขปัญหาเหล่านี้ทำให้บริษัทต้องเสียค่าใช้จ่ายประมาณ 8,500 ดอลลาร์สหรัฐฯ ทุกครั้งที่เกิดขึ้น ตามรายงานการศึกษาของสถาบัน Ponemon ในปี 2023

การป้องกันการหมุนย้อนกลับและแรงเครียดทางกลที่เกี่ยวข้อง

รีเลย์ลำดับเฟสที่ทันสมัยจะตรวจสอบมุมเฟสของแรงดันไฟฟ้าอย่างต่อเนื่อง หากความเบี่ยงเบนเกินกว่า ±10° จากช่วงห่างอุดมคติที่ 120° รีเลย์จะตัดการทำงานของมอเตอร์สตาร์ทเตอร์ภายใน 2–3 รอบคลื่น การดำเนินการเช่นนี้ได้กลายเป็นมาตรฐานในสถานประกอบการอุตสาหกรรม ซึ่งช่วยลดความล้มเหลวของมอเตอร์ที่เกี่ยวข้องกับเฟสลงได้ถึง 92% ในการใช้งานจริงที่มีการบันทึกไว้ ตามที่ระบุในรายงานเทคนิค TankTemp

กรณีศึกษา: ความล้มเหลวของมอเตอร์เนื่องจากการกลับลำดับเฟสที่ไม่ถูกตรวจพบ

ที่โรงงานแปรรูปอาหาร ข้อผิดพลาดในการบำรุงรักษาก่อให้เกิดการกลับลำดับเฟสในมอเตอร์คอมเพรสเซอร์ขนาด 150 แรงม้า การหมุนย้อนกลับที่ไม่ถูกตรวจจับทำให้แบริ่งรองรับแรงดันเสียหายภายใน 47 นาที ส่งผลให้ผลิตภัณฑ์จำนวน 8,000 แกลลอนปนเปื้อน และสูญเสียเงินไป 220,000 ดอลลาร์สหรัฐ ผลการวิเคราะห์หลังเกิดเหตุการณ์ยืนยันว่า รีเลย์ลำดับเฟสราคา 450 ดอลลาร์สหรัฐสามารถป้องกันความเสียหายได้ถึง 98%

การตรวจจับการสูญเสียเฟสและการรักษาเสถียรภาพของระบบ

ระบบไฟฟ้าสามเฟสต้องการพลังงานที่สมดุลเพื่อทำงานได้อย่างถูกต้อง และรีเลย์ลำดับเฟสมีความสำคัญอย่างยิ่งในการตรวจจับเมื่อหนึ่งในเฟสหายไป รีเลย์เหล่านี้ตรวจสอบแรงดันไฟฟ้าในแต่ละสายเฟส และสามารถตรวจจับความไม่สมดุลเล็กน้อยได้ตั้งแต่ประมาณ 15% ซึ่งมักหมายถึงปัญหาเกี่ยวกับการเชื่อมต่อ หรืออาจมีตัวนำเสียหายตามรายงานของ Electrical Safety Foundation จากปีที่แล้ว เมื่อมอเตอร์ทำงานด้วยสองเฟสแทนที่จะเป็นสามเฟส ประสิทธิภาพจะลดลงประมาณ 40% และขดลวดจะร้อนขึ้นเร็วกว่าปกติราวสามเท่า ผู้ที่ทำงานด้านระบบอัตโนมัติในอุตสาหกรรมเคยพบเห็นสถานการณ์นี้บ่อยครั้ง จนรู้ดีว่าไม่ใช่แค่ทฤษฎี แต่คือความเสียหายของอุปกรณ์ที่กำลังจะเกิดขึ้นหากไม่มีการแก้ไข

รีเลย์ตอบสนองภายใน 100 มิลลิวินาทีเมื่อเกิดการสูญเสียเฟส เพื่อป้องกัน:

- ความล้มเหลวของแบริ่งเนื่องจากแรงแม่เหล็กไม่สมดุล

- ฉนวนชำรุดจากการร้อนเกิน

- ความเสียหายต่ออุปกรณ์ที่อยู่ด้านล่าง (downstream equipment)

| ผลกระทบจากการสูญเสียเฟส | การตอบสนองเพื่อป้องกัน |

|---|---|

| แรงดันไฟฟ้าในเฟสที่ทำงานเพิ่มขึ้น 22% | การตัดวงจรทันที |

| ลดแรงบิดในมอเตอร์ลง 50% | การปลดตัวสตาร์ทมอเตอร์ |

| เพิ่มการสั่นสะเทือนขึ้น 85% | การเปิดใช้งานสัญญาณเตือนโดยอัตโนมัติ |

โมเดลขั้นสูงเชื่อมต่อกับระบบควบคุมลอจิกแบบโปรแกรมได้ (PLC) เพื่อแจ้งเตือนล่วงหน้าเมื่อตรวจพบความไม่สมดุลซ้ำๆ ซึ่งบ่งชี้ถึงการเสื่อมสภาพของข้อต่อ การรายงานด้านการบำรุงรักษาในอุตสาหกรรมระบุว่า สถานที่ที่ใช้ระบบผสานรวมดังกล่าวมีการเปลี่ยนมอเตอร์ฉุกเฉินลดลง 72% ต่อปี

การประยุกต์ใช้ในอุตสาหกรรมและการเชื่อมต่อกับระบบควบคุม

การใช้รีเลย์ลำดับเฟสในมอเตอร์ ปั๊ม เครื่องปรับอากาศ และลิฟต์

รีเลย์ลำดับเฟสเป็นองค์ประกอบสำคัญในการป้องกันอุปกรณ์ที่มีความสำคัญในหลากหลายอุตสาหกรรม เมื่อติดตั้งบนมอเตอร์และปั๊ม อุปกรณ์เหล่านี้จะหยุดการหมุนย้อนกลับที่อาจก่อให้เกิดความเสียหายร้ายแรงตามกาลเวลา เช่น การสึกหรอของแบริ่งมากเกินไป และปัญหาเพลาเอียงในที่สุด สำหรับการติดตั้งระบบปรับอากาศ (HVAC) การรักษานิศทิศทางการหมุนของคอมเพรสเซอร์ให้ถูกต้องนั้นถือว่ามีความสำคัญอย่างยิ่ง เพราะหากผิดพลาดอาจทำให้สารทำความเย็นไหลย้อนกลับในระบบ หรือขดท่อน้ำแข็งระหว่างการทำงานได้ ช่างเทคนิคโดยสารทราบเรื่องนี้เป็นอย่างดี เนื่องจากแผงควบคุมของพวกเขาใช้การป้องกันลำดับเฟสเพื่อให้กลไกยกขนาดใหญ่ทำงานอย่างปลอดภัย และยังป้องกันการขัดข้องของตัวขับประตูที่อาจทำให้ผู้โดยสารติดค้างระหว่างชั้นได้อีกด้วย ตามข้อมูลล่าสุดจากงานศึกษาด้านความปลอดภัยในอุตสาหกรรมที่เผยแพร่เมื่อปีที่แล้ว พบว่าหนึ่งในห้าของการหยุดทำงานที่ไม่คาดคิดในกระบวนการจัดการของไหลเกิดขึ้นจริงจากปัญหาที่เกี่ยวข้องกับลำดับเฟสที่ไม่ถูกต้อง

การรวมเข้ากับสวิตช์สตาร์ทมอเตอร์และวงจรควบคุมอุตสาหกรรม

รีเลย์ลำดับเฟสจะต่อเข้ากับสวิตช์สตาร์ทมอเตอร์โดยใช้ขั้วต่อเสริม (auxiliary contacts) ที่เรารู้จักกันดี ซึ่งจะทำให้ระบบตัดการทำงานอัตโนมัติเมื่อเกิดการกลับขั้วของเฟสหรือการสูญเสียเฟสทั้งหมด โดยรีเลย์เหล่านี้จะสื่อสารกับ PLC ผ่านพอร์ตสัญญาณดิจิทัล ทำให้เป็นองค์ประกอบสำคัญในกลยุทธ์การป้องกันที่มีประสิทธิภาพ สถานประกอบการอุตสาหกรรมส่วนใหญ่จะทราบดีว่า เมื่อนำระบบเหล่านี้มาผสานรวมอย่างเหมาะสมลงในตู้ควบคุม จะสามารถบันทึกความผิดปกติได้ทันที และทำงานร่วมกับระบบ SCADA ได้อย่างไร้รอยต่อ ส่งผลให้ผู้จัดการโรงงานสามารถตรวจสอบทุกอย่างจากศูนย์กลางเพียงแห่งเดียว แทนที่จะต้องวิ่งไปตรวจเช็คปัญหาด้วยตนเอง

การนำไปใช้มากขึ้นในระบบการผลิตอัจฉริยะและสภาพแวดล้อมอุตสาหกรรม 4.0

การเติบโตของอุตสาหกรรม 4.0 ได้เพิ่มความสนใจในรีเลย์อัจฉริยะที่มาพร้อมกับโปรโตคอลการสื่อสาร เช่น Modbus TCP/IP และ PROFINET อุปกรณ์เหล่านี้ส่งข้อมูลเฟสไปยังแพลตฟอร์มอินเทอร์เน็ตของสิ่งต่างๆ ในภาคอุตสาหกรรม ซึ่งช่วยคาดการณ์ปัญหาก่อนที่จะเกิดขึ้นได้โดยการตรวจจับความไม่สมดุลแต่เนิ่นๆ ตามรายงานล่าสุดจากภาคส่วนระบบอัตโนมัติเมื่อปีที่แล้ว พบว่ามีบริษัทต่างๆ เพิ่มการใช้งานระบบที่ตรวจสอบเฟสผ่านระบบคลาวด์มากขึ้นประมาณ 40 เปอร์เซ็นต์ เมื่อเทียบกับปีก่อนหน้า แนวโน้มนี้ถือว่าสมเหตุสมผลเมื่อพิจารณาจากศักยภาพของระบบเหล่านี้ในการช่วยประหยัดค่าใช้จ่ายด้านพลังงานและยืดอายุการใช้งานของมอเตอร์ในสถานประกอบการต่างๆ ผู้ผลิตส่วนใหญ่ในปัจจุบันเลือกใช้รีเลย์ที่ได้รับการรับรองด้านความปลอดภัยทางไซเบอร์ เนื่องจากการปฏิบัติตามข้อกำหนดด้านความเข้ากันได้กับสมาร์ทกริดได้กลายเป็นสิ่งจำเป็นแทบทุกแห่งในโลกที่เชื่อมต่อกันอย่างแน่นแฟ้นเช่นปัจจุบัน

ยกระดับความปลอดภัย ประสิทธิภาพ และการป้องกันที่พร้อมสำหรับอนาคต

ข้อได้เปรียบหลัก: ความปลอดภัยทางไฟฟ้า ประสิทธิภาพในการดำเนินงาน และการป้องกันอุปกรณ์

ตามผลการวิจัยจากองค์กรความปลอดภัยทางไฟฟ้าในปี 2023 อุปกรณ์ตรวจจับลำดับเฟสสามารถลดความล้มเหลวของอุปกรณ์ได้ประมาณ 42 เปอร์เซ็นต์ ในระบบที่ใช้ไฟฟ้าสามเฟส เนื่องจากสามารถตรวจจับปัญหา เช่น การสลับขั้วเฟสหรือการขาดจ่ายไฟได้ทันที อุปกรณ์เหล่านี้ช่วยป้องกันมอเตอร์จากการไหม้ ปกป้องระบบจากปัญหาแรงดันไฟฟ้าที่อาจทำให้เกิดความเสียหาย และยังช่วยป้องกันไฟไหม้ที่อาจเกิดขึ้นได้อีกด้วย นอกจากนี้ยังช่วยให้การดำเนินงานเป็นไปอย่างราบรื่น เพราะการหยุดทำงานกะทันหันเกิดขึ้นน้อยลงมาก วงจรภายในอุปกรณ์เหล่านี้ทำงานได้รวดเร็วมาก โดยสามารถตรวจจับความผิดปกติได้ภายในเพียง 50 มิลลิวินาที ซึ่งเร็วกว่าการตรวจสอบด้วยมือถึงประมาณ 25 เท่า ดังนั้นเทคโนโลยีนี้ไม่เพียงแต่ช่วยประหยัดค่าใช้จ่ายในการซ่อมแซม แต่ยังช่วยให้พนักงานปลอดภัยเมื่อเกิดปัญหากับระบบไฟฟ้า

การสร้างสมดุลระหว่างการพึ่งพาอุปกรณ์รีเลย์กับการบำรุงรักษาเชิงป้องกัน

รีเลย์สามารถให้การป้องกันทันทีได้ แต่ช่างเทคนิคที่มีประสบการณ์หลายคนแนะนำให้ใช้รีเลย์ร่วมกับการตรวจสอบตามปกติ เช่น การทดสอบความต้านทานเป็นรายไตรมาส และการสแกนด้วยอินฟราเรดด้วย เหตุผลก็คือ วิธีการเพิ่มเติมนี้สามารถตรวจจับปัญหาที่พัฒนาขึ้นอย่างช้าๆ ได้ ตัวอย่างเช่น ฉนวนที่สึกหรอ หรือขั้วต่อที่เริ่มผุกร่อนอย่างค่อยเป็นค่อยไป ซึ่งรีเลย์ทั่วไปไม่สามารถตรวจพบได้โดยสิ้นเชิง การศึกษาแนวปฏิบัติด้านการบำรุงรักษาในภาคอุตสาหกรรมเมื่อปีที่แล้วแสดงให้เห็นถึงผลลัพธ์ที่น่าประทับใจสำหรับบริษัทที่รวมระบบป้องกันด้วยรีเลย์เข้ากับแนวทางเชิงรุกเหล่านี้ โดยมอเตอร์มีอายุการใช้งานยาวนานขึ้นเกือบ 70% โดยเฉลี่ย เมื่อสถานประกอบการใช้แนวทางแบบคู่ขนานนี้ แทนที่จะพึ่งพาการป้องกันด้วยรีเลย์เพียงอย่างเดียว

รีเลย์ลำดับเฟสอัจฉริยะ และแนวโน้มการป้องกันเชิงคาดการณ์ที่รองรับ IoT

รุ่นล่าสุดของรีเลย์มาพร้อมความสามารถด้าน IoT ที่ช่วยให้วิศวกรสามารถตรวจสอบสภาพของระบบกริดจากระยะไกลได้ อุปกรณ์เหล่านี้มีเซ็นเซอร์ต่าง ๆ เพื่อติดตามข้อมูล เช่น ระดับการบิดเบือนฮาร์โมนิก และการเปลี่ยนแปลงอุณหภูมิในระบบ ตามรายงานจากผู้ผลิตรายใหญ่หลายราย พบว่าตั้งแต่ปี ค.ศ. 2022 เป็นต้นมา ซึ่งเริ่มใช้อัลกอริทึมอัจฉริยะที่สามารถตรวจจับปัญหาที่อาจเกิดขึ้นได้ล่วงหน้าระหว่าง 8 ถึง 12 ชั่วโมง ทำให้ปัญหาที่เกี่ยวข้องกับเฟสลดลงประมาณหนึ่งในสาม โดยการเชื่อมต่อข้อมูลจากรีเลย์เข้ากับซอฟต์แวร์บำรุงรักษาเชิงคาดการณ์ ระบบทันสมัยเหล่านี้ช่วยให้บริษัทต่าง ๆ สามารถปฏิบัติตามข้อกำหนดด้านความปลอดภัยของ Industry 4.0 ได้ ขณะเดียวกันก็ช่วยให้ช่างเทคนิคสามารถแก้ไขปัญหาในช่วงเวลาบำรุงรักษาที่วางแผนไว้ล่วงหน้า แทนที่จะต้องรับมือกับความเสียหายที่เกิดขึ้นอย่างไม่คาดคิด