Zrozumienie przekaźników kolejności faz i ich zasady działania

Definicja i podstawowa koncepcja przekaźników kolejności faz

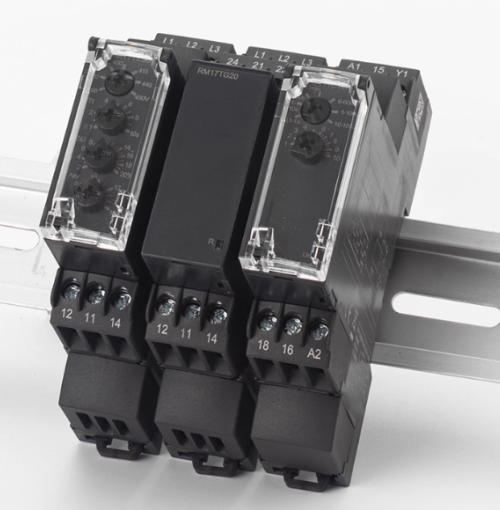

Przekaźniki kolejności faz są kluczowym elementem ochrony w instalacjach trójfazowych. Urządzenia te zapewniają, że napięcia fazowe (L1, L2, L3) występują we właściwej kolejności, dzięki czemu chronione są urządzenia przed uszkodzeniem. Bez nich silniki i różne obciążenia mogą działać poprawnie tylko wtedy, gdy sekwencja faz jest zgodna z zaleceniami producenta. Nowoczesne modele dostępne na rynku wykrywają błędy kolejności faz bardzo szybko – rzędu 100 milisekund – co zapobiega problemom takim jak obrót silników w przeciwnym kierunku czy uszkodzenie sprężarek w systemach klimatyzacji i wentylacji. Taka szybka reakcja pozwala zaoszczędzić znaczne kwoty na kosztach napraw w przyszłości.

Zasada działania w trójfazowych systemach zasilania

Przekaźniki kolejności faz działają, sprawdzając kąty fazowe napięcia za pomocą logiki mikroprocesorowej, zapewniając standardową różnicę 120 stopni niezbędną do prawidłowej pracy układu trójfazowego. Spójrz, co się dzieje, gdy rozrusznik silnika 480 V jest podłączony do jednego z tych przekaźników. Jeśli coś pójdzie nie tak i pole magnetyczne zacznie się obracać w niewłaściwym kierunku, zamiast zgodnie z ruchem wskazówek zegara, przekaźnik szybko odetnie zasilanie. Taka szybka reakcja zapobiega różnym uszkodzeniom mechanicznym spowodowanym momentem obrotowym wstecznym. Badania z zeszłego roku wskazują, że ten rodzaj ochrony może zapobiegać około jednej czwartej przypadków przedwczesnych uszkodzeń silników w warunkach przemysłowych.

Ochrona silników przed odwróceniem fazy i uszkodzeniami mechanicznymi

Skutki nieprawidłowej kolejności faz na pracę silnika

Gdy fazy są pomieszane, silniki trójfazowe zaczynają się obracać wstecz zamiast do przodu, co powoduje znaczne obciążenie części mechanicznych. Łożyska, tzw. sprzęgła oraz różne elementy napędu podlegają według badań Macromatic z zeszłego roku przeciążeniu nawet o trzykrotnie większym niż normalnie. Sytuacja robi się jeszcze gorsza, ponieważ nieprawidłowy kierunek wirowania generuje problemy z nagrzewaniem się uzwojeń silnika. Przegrzanie to odpowiada za niemal 4 na każde 10 przypadków przedwczesnych uszkodzeń silników w fabrykach i zakładach na całym krajou. Naprawa takich usterek kosztuje firmy około ośmiu tysięcy pięciuset dolarów za każdym razem, jak wykazało badanie Instytutu Ponemon z 2023 roku.

Zapobieganie obrotom wstecznym i związanemu z nimi obciążeniu mechanicznemu

Nowoczesne przekaźniki kolejności faz ciągle monitorują kąty fazowe napięcia. Jeśli odchylenia przekroczą ±10° od idealnego rozstawienia 120°, przekaźnik wyłącza stycznik silnika w ciągu 2–3 okresów. Takie działanie stało się standardem w obiektach przemysłowych, zmniejszając awarie silników związane z fazami o 92% w udokumentowanych realizacjach, jak podano w Technicznym Raporcie TankTemp.

Studium przypadku: Awaria silnika spowodowana niezauważoną zmianą kolejności faz

W zakładzie przetwórstwa spożywczego błąd konserwacji spowodował zmianę kolejności faz w silniku sprężarki 150 KM. Niezauważone wirowanie wsteczne spowodowało zniszczenie łożysk oporowych w ciągu 47 minut, co doprowadziło do skażenia 8000 galonów produktu i ponad 220 000 dolarów strat. Analiza po incydencie potwierdziła, że przekaźnik kolejności faz za 450 dolarów mógłby zapobiec 98% szkód.

Wykrywanie braku fazy i utrzymywanie stabilności systemu

Systemy trójfazowe wymagają zrównoważonego zasilania, aby działały poprawnie, a przekaźniki kolejności faz odgrywają kluczową rolę w wykrywaniu braku jednej z faz. Te przekaźniki monitorują napięcie na każdej linii fazowej i mogą wykryć nawet niewielkie nierównowagi rzędu 15%, co zwykle oznacza problem z połączeniami lub uszkodzenie przewodnika, jak podano w raporcie Fundacji ds. Bezpieczeństwa Elektrycznego z zeszłego roku. Gdy silniki pracują tylko na dwóch fazach zamiast na trzech, tracą około 40% sprawności, a ich uzwojenia nagrzewają się mniej więcej trzy razy szybciej niż normalnie. Specjaliści od automatyzacji przemysłowej widzieli to wystarczająco często, by wiedzieć, że nie jest to tylko teoria, lecz realne zagrożenie uszkodzeniem sprzętu, jeśli sytuacja pozostanie bez interwencji.

Przekaźniki reagują w ciągu 100 milisekund na utratę fazy, zapobiegając:

- Uszkodzeniom łożysk spowodowanym nierównoważonymi siłami magnetycznymi

- Uszkodzeniu izolacji z powodu przegrzania

- Uszkodzeniu urządzeń połączonych dalej w obwodzie

| Skutki utraty fazy | Ochronna reakcja |

|---|---|

| wzrost napięcia o 22% w aktywnych fazach | Natychmiastowe odizolowanie obwodu |

| 50% redukcja momentu obrotowego w silnikach | Odłączenie rozrusznika silnika |

| 85% wzrost drgań | Automatyczne uruchomienie alarmu |

Zaawansowane modele współpracują z układami PLC, aby wysyłać prognozowane alerty, gdy powtarzające się nierównowagi wskazują na pogarszające się połączenia. Zakłady wykorzystujące takie zintegrowane systemy odnotowują o 72% mniej planowych wymian silników rocznie, według branżowych raportów konserwacyjnych.

Zastosowania przemysłowe i integracja z systemami sterowania

Stosowanie przekaźników kolejności faz w silnikach, pompach, klimatyzacji i windach

Przekaźniki kolejności faz są niezbędnymi elementami ochrony kluczowego sprzętu w różnych branżach. Gdy są montowane na silnikach i pompach, te urządzenia zapobiegają niebezpiecznemu obrotowi wstecznemu, który może powodować poważne uszkodzenia w czasie, takie jak nadmierne zużycie łożysk i ostatecznie problemy z osiowym ustawieniem wału. W instalacjach klimatyzacyjnych utrzymanie właściwego kierunku obrotu sprężarki jest absolutnie kluczowe, ponieważ błąd ten może spowodować przepływ czynnika chłodniczego w przeciwnym kierunku przez system lub nawet zamarzanie wymienników podczas pracy. Technicy wind znają to dobrze, ponieważ ich panele sterowania zawierają ochronę przed nieprawidłową kolejnością faz, aby ogromne mechanizmy podnoszące działały bezpiecznie, a także zapobiegać awariom napędów drzwi, które mogłyby uwięzić pasażerów między piętrami. Zgodnie z danymi opublikowanymi w zeszłym roku w badaniu dotyczącym bezpieczeństwa przemysłowego, niemal jeden na pięć niespodziewanych wyłączeń w operacjach obsługi cieczy wynika z problemów związanych z nieprawidłową kolejnością faz.

Integracja z rozrusznikami silników i obwodami sterowania przemysłowego

Przekaźniki kolejności faz są podłączane do rozruszników silników za pośrednictwem znanych wszystkim styków pomocniczych, co powoduje automatyczne wyłączenie w przypadku odwrócenia fazy lub całkowitej utraty napięcia. Przekaźniki te komunikują się z PLC poprzez porty wejść cyfrowych, stanowiąc kluczowy element każdej solidnej strategii ochrony. Większość zakładów przemysłowych potwierdzi, że prawidłowa integracja tych systemów w szafach sterowniczych umożliwia natychmiastowe rejestrowanie uszkodzeń oraz bezproblemową współpracę z systemami SCADA. Oznacza to, że menedżerowie zakładu mogą monitorować wszystko z jednego centralnego miejsca, zamiast ręcznie biegać i lokalizować problemy.

Rosnące zastosowanie w inteligentnej produkcji i środowiskach Industry 4.0

Rozwój przemysłu 4.0 znacznie zwiększył zainteresowanie inteligentnymi przekaźnikami wyposażonymi w protokoły komunikacyjne, takie jak Modbus TCP/IP i PROFINET. Urządzenia te przesyłają dane o fazach do platform przemysłowego internetu rzeczy (IIoT), co pozwala przewidywać problemy zanim się pojawią, wykrywając na wczesnym etapie niestabilność. Zgodnie z najnowszymi badaniami zawartymi w raporcie sektora automatyki z ubiegłego roku, liczba firm stosujących systemy monitorowania fazy połączone z chmurą wzrosła o około 40 procent w porównaniu z poprzednimi latami. Ten trend jest zrozumiały, jeśli weźmie się pod uwagę, jakie korzyści te systemy przynoszą w zakresie oszczędności energii oraz wydłużenia żywotności silników w różnych zakładach. Obecnie większość producentów wybiera przekaźniki certyfikowane pod kątem funkcji cyberbezpieczeństwa, ponieważ spełnienie wymogów związanych ze zgodnością z inteligentnymi sieciami stało się praktycznie obowiązkowe w obecnym, połączonym świecie.

Poprawa bezpieczeństwa, efektywności i ochrony przygotowanej na przyszłość

Główne korzyści: bezpieczeństwo elektryczne, efektywność działania i ochrona sprzętu

Zgodnie z badaniami Fundacji ds. Bezpieczeństwa Elektrycznego z 2023 roku, przekaźniki kolejności faz zmniejszają awarie sprzętu o około 42 procent w systemach trójfazowych, ponieważ natychmiast wykrywają problemy takie jak odwrócone fazy lub utrata zasilania. Urządzenia te zapobiegają przepalaniu się silników, chronią przed problemami z napięciem, które mogą powodować uszkodzenia, a także pomagają uniknąć niebezpiecznych pożarów. Ponadto zapewniają płynny przebieg operacji, ponieważ nieoczekiwane wyłączenia stają się znacznie rzadsze. Obwód wewnętrzny tych przekaźników działa bardzo szybko, wykrywając usterki w ciągu zaledwie 50 milisekund. To aż około 25 razy szybciej niż byłoby to możliwe ręcznie. Dzięki temu technologia nie tylko oszczędza pieniądze na naprawach, ale również zapewnia bezpieczeństwo pracowników, gdy wystąpią problemy w systemach elektrycznych.

Połączenie zależności od przekaźników z praktykami przeglądów zapobiegawczych

Przekaźniki zapewniają natychmiastową ochronę, jednak wielu doświadczonych techników sugeruje łączenie ich również z regularnymi kontrolami, takimi jak kwartalne testy impedancji czy skanowanie podczerwienią. Dlaczego? Te dodatkowe metody pozwalają wykryć problemy rozwijające się stopniowo, na przykład zużycie izolacji lub powoli erozyjnie uszkadzane styki – rzeczy, które standardowe przekaźniki całkowicie pomijają. Analiza praktyk konserwacji przemysłowej z zeszłego roku wykazała bardzo imponujące wyniki dla firm łączących systemy przekaźników z proaktywnymi metodami. Silniki działały średnio niemal o 70% dłużej, gdy zakład stosował podejście podwójne, a nie polegał wyłącznie na ochronie opartej na przekaźnikach.

Inteligentne przekaźniki kolejności faz i trendy prognostycznej ochrony z wykorzystaniem IoT

Najnowsza generacja przekaźników jest teraz wyposażona w możliwości IoT, które pozwalają inżynierom na zdalne monitorowanie stanu sieci. Urządzenia te są wyposażone w różne czujniki umożliwiające kontrolę takich parametrów jak poziom zniekształceń harmonicznych czy zmiany temperatury w całym systemie. Zgodnie z danymi kilku głównych producentów w tej dziedzinie, od około 2022 roku liczba problemów związanych z fazami zmniejszyła się o około jedną trzecią dzięki wykorzystaniu inteligentnych algorytmów, które potrafią wykryć potencjalne problemy od 8 do nawet 12 godzin wcześniej. Łącząc dane z przekaźników bezpośrednio z oprogramowaniem do konserwacji predykcyjnej, nowoczesne systemy pomagają firmom spełniać wymagania bezpieczeństwa Industry 4.0, umożliwiając technikom usuwanie usterek już podczas zaplanowanych okien konserwacyjnych, zamiast radzić sobie z nieoczekiwanymi awariami.

Spis treści

- Zrozumienie przekaźników kolejności faz i ich zasady działania

- Ochrona silników przed odwróceniem fazy i uszkodzeniami mechanicznymi

- Wykrywanie braku fazy i utrzymywanie stabilności systemu

- Zastosowania przemysłowe i integracja z systemami sterowania

- Poprawa bezpieczeństwa, efektywności i ochrony przygotowanej na przyszłość