位相順序リレーの理解とその動作原理

位相順序リレーの定義と基本概念

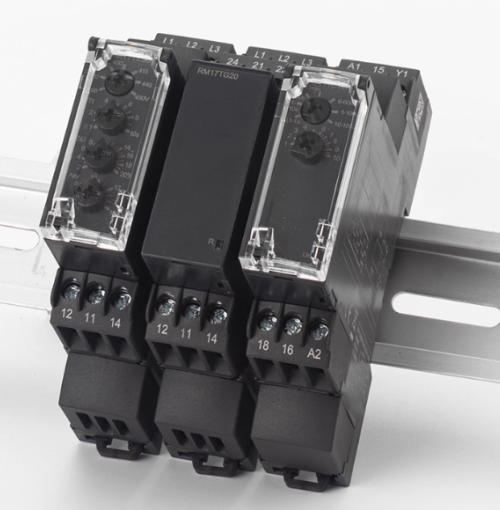

位相順序リレーは、三相電気システムにおいて重要な保護装置として機能します。これらの装置は、電圧の各相(L1、L2、L3)が正しい順序で供給されることを保証し、機器が損傷するのを防ぎます。このリレーがない場合、モーターや各種負荷は、メーカーが指定する位相順序と一致していなければ正常に動作しません。現在市販されている最新モデルは、位相の異常を約100ミリ秒という非常に短い時間で検出でき、モーターの逆回転やHVACシステムにおける圧縮機の破損といった問題を未然に防ぎます。この迅速な応答により、将来的な修理費用を大幅に削減できます。

三相電力システムにおける動作原理

位相順序リレーは、マイクロプロセッサのロジックを使用して電圧の位相角を監視し、三相動作に必要な標準的な120度の間隔が確保されているかを確認します。480ボルトのモータースターターがこのようなリレーに接続された場合を考えてみてください。何か問題が発生して磁界が時計回りではなく逆方向に回転し始めた場合、リレーはすばやく電源を遮断します。この迅速な反応により、逆トルクによって引き起こされるさまざまな機械的損傷を防ぐことができます。昨年のいくつかの研究では、このような保護機能が産業現場での早期モーター故障の約4分の1を防止している可能性があると指摘しています。

モーターの位相逆転および機械的損傷からの保護

位相順序の誤りがモーター運転に与える影響

位相が混同されると、三相モーターは前進する代わりに逆回転を始めてしまい、機械部品に大きな負荷がかかります。マクロマティック社が昨年行った研究によると、ベアリングやカップリングと呼ばれる接続部品、および各種駆動部品は、この現象が発生した場合、通常の約3倍の負担を受けます。さらに状況は悪化し、逆方向への回転によってモーター巻線内部に熱問題が生じます。この過熱が、全国の工場やプラントにおける早期モーター故障の10件中4件近くの原因となっているのです。ポネモン研究所の2023年の調査によると、こうした問題の修復には、1回あたり企業に約8,500ドルの費用がかかるとされています。

逆回転および関連する機械的応力の防止

現代のフェーズシーケンスリレーは、電圧の位相角を継続的に監視しています。理想的な120°間隔から±10°以上ずれが生じた場合、リレーは2~3サイクル以内にモータースターターを停止させます。この対策は産業施設での標準的な対応となり、TankTemp技術報告書で示されている実績では、フェーズ関連のモーター故障を92%削減しています。

ケーススタディ:フェーズ反転未検出によるモーター故障

食品加工工場にて、メンテナンス作業のミスにより150HPのコンプレッサーモーターでフェーズ反転が発生しました。逆回転は検出されず、47分以内にスラストベアリングが破損し、8,000ガロンの製品が汚染され、22万ドルの損失が発生しました。事故後の分析により、450ドルのフェーズシーケンスリレーがあれば、98%の損害を回避できたことが確認されています。

フェーズ欠相の検出とシステム安定性の維持

三相電気システムは平衡した電力を必要とし、片方の相が欠落した場合を検出するためにはフェーズシーケンスリレーが非常に重要です。これらのリレーは各相線の電圧を監視し、接続に問題があることや、昨年のElectrical Safety Foundationの報告によれば導体の断線などが発生している可能性を示す、約15%程度のわずかな不平衡でも検出できます。モーターが3相ではなく2相で運転すると、効率が約40%低下し、巻線の発熱速度は通常の約3倍になります。産業用オートメーションの担当者はこれを何度も経験しており、放置すれば理論だけでなく実際に機器に損傷を与える事態になることが分かっています。

リレーは位相欠落に対して100ミリ秒以内に応答し、以下の事象を防止します:

- 不平衡な磁力によるベアリングの故障

- 過熱による絶縁破壊

- 下流機器への損傷

| 位相欠落の影響 | 保護動作 |

|---|---|

| 通電中の相で22%の電圧上昇 | 即時的な回路遮断 |

| モーターでの50%のトルク低減 | モータースターターの脱着 |

| 振動が85%増加 | 自動アラーム作動 |

高度なモデルはPLCと連携し、反復するアンバランスが接続部の劣化を示唆する際に予知警報を発行します。業界のメンテナンス報告によると、このような統合システムを使用している施設では、年間の予期せぬモーター交換が72%少なくなっています。

産業用途および制御システムとの統合

モーター、ポンプ、HVAC、エレベーターにおけるフェーズシーケンスリレーの使用

フェーズシーケンスリレーは、さまざまな産業分野における重要設備を保護する上で不可欠な部品です。モーターやポンプに設置されたこれらの装置は、ベアリングの過度な摩耗や最終的なシャフトの不整列といった長期間にわたって重大な損傷を引き起こす可能性のある危険な逆回転を防止します。HVAC設備においては、圧縮機の回転方向を正しく保つことが極めて重要であり、誤った場合、冷媒がシステム内を逆流したり、運転中にコイルが凍結したりする可能性があります。エレベーター技術者もこのことをよく理解しており、制御盤にはフェーズシーケンス保護機能が組み込まれており、巨大な巻上機構を安全に動作させると同時に、乗客が階層間に閉じ込められる原因となるドアアクチュエーターの故障も防いでいます。昨年発表された産業安全に関する調査の最新データによると、流体取扱い作業における予期しない停止の約5件に1件は、フェーズシーケンスの不適切さに起因しているとのことです。

モータースターターおよび産業用制御回路との統合

位相順序リレーは、誰もが知っている補助接点を介してモータースターターに接続され、位相の反転や完全な電源喪失が発生した場合に自動シャットダウンを開始します。これらのリレーはデジタル入力ポートを通じてPLCと通信するため、適切な保護戦略の構築において重要な構成要素となります。多くの産業施設では、こうしたシステムを制御盤に正しく統合することで、即時の障害記録が可能となり、SCADAシステムともシームレスに連携できると述べています。これにより、プラント管理者は問題を手動で一つひとつ追いかける必要なく、一元的な場所からすべてを監視できるようになります。

スマート製造およびIndustry 4.0環境における採用の拡大

産業4.0の台頭により、Modbus TCP/IPやPROFINETなどの通信プロトコルを備えたスマートリレーへの関心が高まっています。これらの装置は位相情報を産業用IoTプラットフォームに送信し、不平衡を早期に検出することで問題発生前の予測を可能にします。昨年の自動化分野に関する調査報告書によると、クラウド接続型の位相監視システムを導入する企業の数は前年比で約40%増加しました。この傾向は、こうしたシステムがさまざまな施設においてエネルギーコストの削減やモーターの寿命延長に貢献できることを考えれば当然です。今日、ほとんどのメーカーはサイバーセキュリティ機能の認証を取得済みのリレーを選んでおり、これは今や相互接続された世界においてスマートグリッドとの互換性要件を満たすことが事実上必須になっているためです。

安全性、効率性、将来を見据えた保護の向上

主な利点:電気的安全性、運用効率、および機器保護

2023年の電気安全財団の調査によると、位相順序リレーは、逆相や停電などの問題を即座に検出するため、三相システムにおける機器故障を約42%削減しています。これらの装置はモーターの焼損を防止し、損傷を引き起こす可能性のある電圧の問題から保護し、危険な火災の発生も防ぎます。また、予期せぬ停止が大幅に減少するため、操業が円滑に継続できます。これらのリレー内部の回路は非常に高速で、わずか50ミリ秒以内に障害を検出します。これは手動での対応よりも実に約25倍速い速度です。したがって、この技術は修理費の節約だけでなく、電気系統に問題が発生した際の作業員の安全確保にも貢献しています。

リレーへの依存と予防保全の実践とのバランス

リレーは即時保護を提供しますが、多くの経験豊富な技術者は、四半期ごとのインピーダンス試験や赤外線スキャンなどの定期点検と併用することを実際に推奨しています。その理由は、これらの追加的な手法により、時間とともに徐々に発生する問題—例えば絶縁体の摩耗や接点の徐々なる侵食など—を検出できるためであり、こうした問題は標準的なリレーではまったく見逃されてしまうからです。昨年実施された工業用メンテナンス手法に関する調査では、リレーシステムにこうした予防的アプローチを組み合わせている企業が非常に優れた結果を上げていることが明らかになりました。施設がリレー保護のみに頼るのではなく、この二重アプローチを採用した場合、モーターの寿命は平均して約70%長くなることが示されています。

スマートフェーズシーケンスリレーおよびIoT対応の予知保全保護の動向

最新世代のリレーは、エンジニアが遠隔地から電力網の状態を監視できるIoT機能を備えるようになった。これらの装置にはさまざまなセンサーが搭載されており、システム全体での高調波歪みレベルや温度変化などを常に監視できるようになっている。分野内のいくつかの大手メーカーによると、2022年頃から8〜12時間前までに潜在的な問題を検出可能なスマートアルゴリズムの使用を開始して以降、フェーズに関連する問題が約3分の1減少したという。リレーの情報を予知保全ソフトウェアに直接接続することで、こうした現代のシステムは企業がIndustry 4.0の安全要件を満たすことを支援し、技術者が予期せぬ故障に対処するのではなく、計画されたメンテナンス期間中に問題を解決できるようにしている。