Forståelse af faserekæler og deres funktionsprincip

Definition og grundlæggende koncept af faserekæler

Faserekkefølgerelasjer fungerer som kritisk beskyttelsesutstyr for trefase elektriske anlegg. Disse enhetene sørger for at spenningsfasene (L1, L2, L3) kommer i riktig rekkefølge, slik at utstyr ikke skades. Uten dem kan motorer og ulike belastninger bare fungere ordentlig hvis faserekkefølgen samsvarer med produsentens spesifikasjoner. De nyere modellene på markedet i dag oppdager faseproblemer veldig raskt – faktisk på omtrent 100 millisekunder – noe som forhindrer problemer som motorer som roterer baklengs eller kompressorer som går i stykker i ventilasjons- og klimaanlegg. Denne hurtige responstiden sparer mye penger i reparasjoner senere.

Funksjonsprinsipp i trefase kraftsystemer

Fasefølgerelas fungerer ved at tjekke disse spændingsfasevinkler med mikroprocessorlogik, så der sikres den standardmæssige 120 graders afstand, som kræves for korrekt trefaset drift. Se på, hvad sker der, når en 480 volt motorstarter tilsluttes et af disse relæer. Hvis der opstår en fejl, og det magnetiske felt begynder at rotere modsat vej i stedet for med uret, afbryder relæet strømmen hurtigt. Denne hurtige reaktion forhindrer alle slags mekaniske problemer forårsaget af bagløbstorque. Nogle undersøgelser fra sidste år peger faktisk på, at denne type beskyttelse kan være ansvarlig for at forhindre omkring en fjerdedel af de tidlige motorfejl i industrielle installationer.

Beskyttelse af motorer mod faseomvendelse og mekanisk skade

Konsekvenser af forkert fasefølge for motordrift

Når faserne kommer til at være forvekslet, begynder trefasede motorer at dreje baglæns i stedet for fremad, hvilket skaber ekstra belastning på de mekaniske dele. Ifølge Macromatic-forskning fra sidste år udsættes lejer, koblinger (de forbindende dele) og forskellige drivkomponenter for omkring tre gange så stor belastning end normalt, når dette sker. Og det bliver endnu værre, fordi forkert rotationsretning skaber varmeproblemer i selve viklingerne i motoren. Denne overophedning er faktisk årsag til knap 4 ud af hver 10 tidlige motorfejl på fabrikker og anlæg landet over. Ifølge en undersøgelse fra Ponemon Institute fra 2023 koster det virksomheder cirka otte tusind fem hundrede dollars hver gang, disse problemer opstår.

Forhindre bagløbsdrev og forbundet mekanisk belastning

Moderne sekvensrelæer overvåger løbende spændingsfasevinkler. Hvis afvigelser overstiger ±10° fra den ideelle 120°-afstand, deaktiverer relæet motorstarteren inden for 2–3 perioder. Denne foranstaltning er blevet standard i industrielle anlæg og har reduceret motorfejl relateret til faseproblemer med 92 % i dokumenterede implementeringer, som angivet i TankTemp Technical Report.

Case-studie: Motorfejl på grund af udetekteret fasedrejning

På et fødevareanlæg førte en vedligeholdelsesfejl til fasedrejning i en 150 HP kompressormotor. Den udetekterede omvendte rotation ødelagde trykkoblinger inden for 47 minutter, forurensede 8.000 gallons produkt og resulterede i tab på 220.000 USD. Efterfølgende analyse bekræftede, at et sekvensrelæ til 450 USD kunne have forhindret 98 % af skaden.

Påvisning af fasetab og opretholdelse af systemstabilitet

Trefasede elsystemer kræver afbalanceret strøm for at fungere korrekt, og fasesekvensrelæer er ret vigtige til at opdage, når en fase går tabt. Disse relæer overvåger spændingen på hver faselinje og kan registrere selv mindre ubalancer omkring 15 %, hvilket ifølge Electrical Safety Foundation's rapport fra sidste år typisk betyder, at der er noget galt med tilslutningerne eller måske en defekt leder. Når motorer kører på kun to faser i stedet for tre, mister de cirka 40 % effektivitet, og deres viklinger opvarmes omtrent tre gange hurtigere end normalt. Inden for industriel automatisering har man set dette ske mange gange og ved derfor, at det ikke bare er teori, men reelle udstyrsskader, der venter på at ske, hvis det ikke kontrolleres.

Relæer reagerer inden for 100 millisekunder på fasetab og undgår:

- Lagerfejl forårsaget af ubalancerede magnetiske kræfter

- Isolationsbrud forårsaget af overophedning

- Skader på efterfølgende udstyr

| Fasetabs Effekt | Beskyttende Respons |

|---|---|

| 22 % spændingsstigning i aktive faser | Øjeblikkelig kredsløbsisolation |

| 50 % momentreduktion i motorer | Frakobling af motorstartanordning |

| 85 % stigning i vibration | Automatisk alarmering |

Avancerede modeller kommunikerer med PLC'er for at udsende prædiktive advarsler, når gentagne ubalancer peger på forringede forbindelser. Anlæg, der anvender sådanne integrerede systemer, rapporterer ifølge branchevedligeholdelsesrapporter 72 % færre uplanlagte udskiftninger af motorer årligt.

Industrielle anvendelser og integration med styresystemer

Anvendelse af faserekkerelas i motorer, pumper, HVAC og elevatorer

Fasefølgerelas er afgørende komponenter til beskyttelse af vigtig udstyr i mange forskellige industrier. Når disse enheder installeres på motorer og pumper, forhindrer de farlig omvendt rotation, som med tiden kan forårsage alvorlig skade, såsom overdreven slid på lejer og eventuelle aksmisjusteringer. I HVAC-installationer er det absolut afgørende at opretholde den korrekte rotationsretning for kompressoren, da fejl her kan føre til, at kølemidlet strømmer baglæns gennem systemet, eller endda at spolerne frosser til under drift. Elevatorteknikere kender også dette godt, da deres styrepaneler indeholder fasefølgebeskyttelse for at holde de massive hejsemechanismer kørende sikkert samt forhindre fejl i døksdrev, som kunne få passagerer fanget mellem etager. Ifølge nyeste data fra en undersøgelse om industriens sikkerhed, offentliggjort sidste år, skyldes næsten én ud af fem uventede nedlukninger i anlæg til væskehåndtering faktisk problemer relateret til ukorrekt fasefølge.

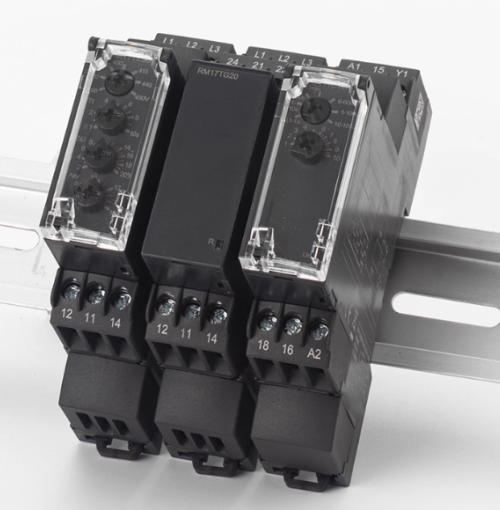

Integration med motorstartere og industrielle styrekredse

Fasesekvensrelæer tilsluttes motorstartere ved hjælp af de hjælpekontakter, vi alle kender, hvilket udløser en automatisk nedlukning ved faseomvendelse eller totalt tab. Disse relæer kommunikerer med PLC'er gennem deres digitale indgangsporte, hvilket gør dem til en nøglekomponent i enhver ordentlig beskyttelsesstrategi. De fleste industrielle anlæg vil fortælle dig, at når disse systemer er korrekt integreret i styrepaneler, muliggør de øjeblikkelig fejlregistrering og fungerer problemfrit sammen med SCADA-systemer. Det betyder, at anlægsledere kan overvåge alt fra ét centralt sted i stedet for at løbe rundt og manuelt finde fejl.

Stigende anvendelse i smart produktion og Industry 4.0-miljøer

Industri 4.0's opkomst har virkelig skærpet interessen for smarte relæer med kommunikationsprotokoller såsom Modbus TCP/IP og PROFINET. Disse enheder sender fasedata til platforme i det industrielle internet af ting, hvilket hjælper med at forudsige problemer, inden de opstår, ved at opdage ubalancer i et tidligt stadie. Ifølge nyere undersøgelser fra sidste års automationssektorrapport var der en stigning på omkring 40 procent i forhold til tidligere år i antallet af virksomheder, der har adopteret skybaserede fasetilsynssystemer. Denne udvikling er forståelig, når man ser på, hvad disse systemer kan gøre for at spare energiudgifter og forlænge motorers levetid på tværs af forskellige faciliteter. De fleste producenter vælger i dag relæer, der er certificeret for cybersikkerhedsfunktioner, simpelthen fordi overholdelse af kravene til kompatibilitet med smarte net nu er blevet næsten obligatorisk i den forbundne verden, vi lever i.

Forbedret sikkerhed, effektivitet og fremtidsorienteret beskyttelse

Nøglefordele: Elektrisk Sikkerhed, Driftseffektivitet og Udstyrsbeskyttelse

Ifølge Electrical Safety Foundation's forskning fra 2023 reducerer fasesekvensrelæer udstyrsfejl med omkring 42 procent i trefasesystemer, fordi de straks opdager problemer som omvendte faser eller tabt strøm. Disse enheder forhindrer motorer i at brænde ud, beskytter mod spændingsproblemer, der kan forårsage skader, og hjælper også med at undgå farlige brande. Desuden sikrer de en jævn drift, da uventede nedbrud bliver meget sjældnere. Kredsløbet i disse relæer fungerer ekstremt hurtigt og registrerer fejl inden for kun 50 millisekunder. Det er faktisk cirka 25 gange hurtigere end hvad en person kunne gøre manuelt. Så ikke alene sparer denne teknologi penge på reparationer, men den holder også arbejdstagerne sikre, når der opstår fejl i elektriske systemer.

Balancering af Afhængighed af Relæer med Forebyggende Vedligeholdelsespraksis

Relæer giver øjeblikkelig beskyttelse, men mange erfarne teknikere anbefaler faktisk at kombinere dem med regelmæssige kontrolmålinger som kvartalsvise impedanstests og infrarøde scanninger. Grunden? Disse yderligere metoder opdager problemer, der udvikler sig langsomt over tid, f.eks. slidte isoleringer eller kontakter, der gradvist begynder at erodere – noget, som almindelige relæer helt overser. En nyligt gennemført undersøgelse af industrielle vedligeholdelsespraksisser fra sidste år viste ret imponerende resultater for virksomheder, der kombinerede deres relæsystemer med disse proaktive tilgange. Motorer holdt næsten 70 % længere i gennemsnit, når anlæg benyttede denne dobbelte tilgang i stedet for udelukkende at satse på relæbaseret beskyttelse.

Smarte Fasefølgerelæer og IoT-aktiverede Prædiktive Beskyttelsestrends

Den nyeste generation af relæer er nu udstyret med IoT-funktioner, der giver ingeniører mulighed for at overvåge netsundheden på afstand. Disse enheder omfatter forskellige sensorer til at følge ting som harmoniske forvrængningsniveauer og temperaturændringer gennem hele systemet. Ifølge flere større producenter inden for feltet har der været cirka en tredjedel færre problemer i forbindelse med faser siden omkring 2022, hvor de begyndte at bruge smarte algoritmer, der kan registrere potentielle problemer mellem 8 og måske 12 timer i forvejen. Ved at integrere relæinformationer direkte i software til prædiktiv vedligeholdelse hjælper disse moderne systemer virksomheder med at opfylde kravene fra Industri 4.0 vedrørende sikkerhed, samtidig med at teknikere kan rette fejl netop i planlagte vedligeholdelsesvinduer i stedet for at skulle håndtere uventede sammenbrud.