A daru végállás-kapcsolójának szerepe a biztonságban és irányításban

Daru végállás-kapcsolók alkalmazása darukban és emelőkben

A határolókapcsolók fontos szerepet játszanak a biztonságos és ellenőrzött működés fenntartásában különféle emelőberendezések esetén, mint például hídmunkagépek, kapuszerkezetek és anyagszállító emelők. Ezek az eszközök mechanikusan követik a mozgó alkatrészek helyzetét, így a mozgás pontosan meghatározott magasságban vagy haladási távolságnál leáll. Például hídmunkagépeknél a kapcsolók megállítják a teherhordó kocsit, mielőtt az leszaladna a sínek végéről. Huzalhorog emelők esetén a motor leáll, amint a horog közel kerül legmagasabb elérhető pozíciójához. Ez megakadályozza, hogy a teher túl magasra emelkedjen, és védi a kábeleket sérüléstől a működés közben.

Szerep a biztonsági reteszelő rendszerekben és vészleállításokban

A korlátkapcsolók darukon működés közbeni hiba esetén azonnali vészhelyzeti leállítást indítanak. Ezek a kapcsolók biztonsági reteszelőként működve szinte azonnal megszakítják az áramellátást túlterhelés, elakadás vagy mechanikai probléma esetén. A legtöbb elektromos futódaru esetében az OSHA előírások és a CMAA 70/74 ipari szabványok szerint kötelező a beépítésük. Megfelelő határolás hiányában a daruk túl messzire haladhatnak, ami veszélyes elektromos érintkezéseket eredményezhet. Ipari jelentések szerint csak az Egyesült Államokban évente több száz ilyen eset történik.

Pozícionálás és mozgáshatár-érzékelés működési pontosságért

Olyan alkalmazásokhoz, amelyek pontos pontosságot igényelnek, a legtöbb rendszernek kb. 2 mm-en belül kell maradnia a célpontjától. A forgó határolókapcsolók kiválóan működnek a forgó mozgások figyelésénél, gondoljunk például a portáli daruk nagy forgó alkatrészeire. Az egyenes vonalú változatok általában jobban teljesítenek az egyszerű, egyenes mozgásoknál, ezért gyakran használják őket automatizált rakodási műveletek során, ahol a mozgást szigorúan egyetlen tengely mentén kell irányítani. A kétfokozatú érzékelőrendszer figyelmezteti a kezelőt, amikor az út 95%-ához ér, majd teljes leállást hajt végre a 100%-os ponton. Ez a kétlépcsős megközelítés védi a gépeket a hirtelen ütközésektől, és meghosszabbítja a rendszerek karbantartás vagy cseréig tartható működési idejét.

Integráció vezérlőkörökkel automatikus leállításhoz és visszajelzéshez

A határolókapcsolók valós időben továbbítják a pozícióinformációt a PLC-k felé, ami lehetővé teszi a zárt hurkos szabályozást. Amikor a motorok közel kerülnek a határaikhoz, ez a beállítás lehetővé teszi, hogy fokozatosan lassuljanak le, ahelyett, hogy hirtelen megállnának, így jelentősen csökkentve az elhasználódást hosszú távon. A legtöbb rendszer nyitott vagy zárt érintkezőket használ jelzésre. Ez a redundancia különösen fontos, mivel biztosítja a biztonságos működést akkor is, ha valami hiba lép fel. Tapasztaltunk már olyan eseteket, amikor az érintkezők összehegesedtek vagy korrózió következtében elromlottak a hosszú évek során, de a tartalék útvonalaknak köszönhetően a rendszer továbbra is megfelelően működött teljes meghibásodás nélkül.

Környezeti tényezők értékelése a hídmozgató határolókapcsolók megbízható működéséhez

Hőmérséklet, páratartalom, por és rezgés hatása a kapcsolók működésére

A határolókapcsolóknak kemény ipari környezetekben, például acélgyártó üzemekben és kikötői műveletek során brutális környezeti kihívásokat kell elviselniük. A hőmérséklet drasztikusan ingadozhat -40 Celsius-fok és 85 Celsius-fok között, ami miatt a műanyag alkatrészek kb. 2,7-szer gyorsabban kopnak, mint fémtársaik. Amikor a páratartalom meghaladja a 80%-ot relatív páratartalomnál, a megfelelő tömítés nélküli kapcsolókon komoly problémát jelent a korrózió. Az öntödei dolgozók ezt jól ismerik, hiszen az ott jellemző finom szilikapor évente kb. minden harmadik szokványos működtetőt beragadásra kényszerít. És akkor itt van még a rezgés kérdése. A 15G-nél nagyobb ütéseknek kitett kapcsolók gyorsabb kopást tapasztalnak, ezért sok modern telepítés mára már anti-sokk modellt ír elő, hogy folyamatos működést biztosítson a folyamatos mozgás és ütőerők ellenére.

Átjárás elleni védelem (IP) besorolás és tömítés ipari szennyeződések ellen

IP65-re méretezett kapcsolók a cementgyárakhoz hasonló poros környezetekben a szennyeződések 99%-át blokkolják, így 58%-kal kevesebb meghibásodás következik be az IP54-es modellekhez képest. Kétrétegű szilikon tömítések megőrzik integritásukat ismételt 200 °C-os hőmérsékleti ciklusok során alumíniumolvasztókban, miközben hidrofób bevonatok megakadályozzák a rövidzárlatokat kikötői hídmáglyákon, amelyek sópermetnek vannak kitéve.

Mechanikai tartósság folyamatos ütés- és rezgésigénybevétel mellett

Prémium határolókapcsolók akár 50G-os ütőterhelést is elviselnek a selejtkezelés során, a wolframkarbid görgők bányászati alkalmazásokban több mint 10 millió cikluson át működnek. Rezgéselnyelő rögzítőrendszerek az érintkezők pattogását 89%-kal csökkentik az ISO 10816 szabványnak megfelelő tervekben, biztosítva a jel megbízhatóságát folyamatos acélgyártásban használt sínpályás kotrógépeknél.

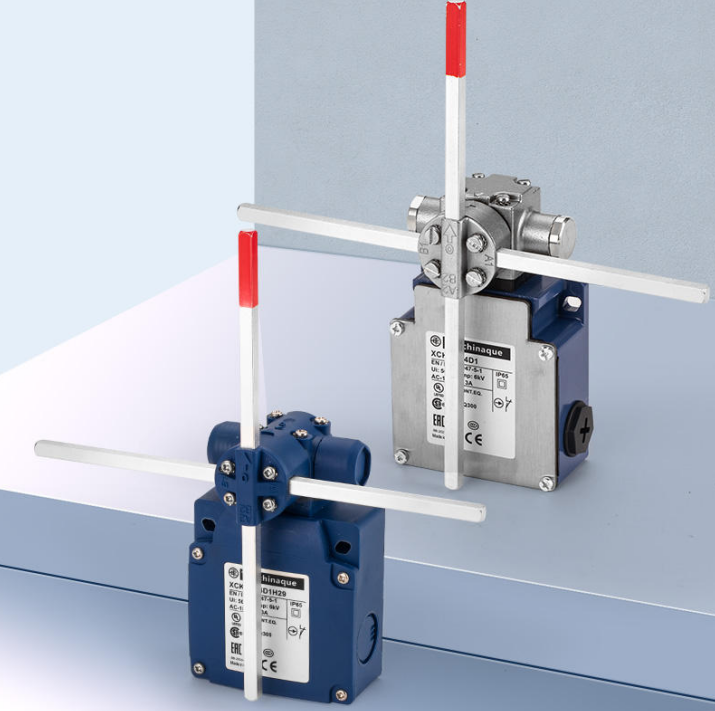

Fém vs. polimer házak: Teljesítmény extrém ipari környezetekben

| Anyag | Hőmérséklet tartomány | Az ütközés ellenállása | Koróziós kockázat |

|---|---|---|---|

| Rozsdamentes acél | -55 °C-tól 150 °C-ig | 75 J | Alacsony |

| Üvegszálerősítésű nylon | -30 °C-tól 110 °C-ig | 25 J | Mérsékelt |

A rozsdamentes acél házakat gyakran részesítik előnyben vegyi üzemekben, mivel ellenállnak a savas gázoknak, míg az üvegszálas műanyag 32%-kal csökkenti a hídkosarak súlyát anélkül, hogy romlana az IP67-es tömítettségi teljesítmény.

Elektromos és terhelési követelmények összeegyeztetése a daruk végállás-kapcsolóinak specifikációival

Feszültség-, áram- és teljesítményterhelési kapacitás szempontjai

Amikor daruvégállás-kapcsolót választunk, alapvető fontosságú megfelelően illeszteni az elektromos terhelést. A legtöbb ipari minőségű kapcsoló folyamatosan 20 és 40 amper között képes működni, ami jól illeszkedik a szabványos darumotorokhoz. Ha túl kis terhelhetőségű kapcsolót választunk, problémák léphetnek fel, például érintkezők hegesztődése váratlan feszültségtarcsák esetén; ha viszont túl nagy kapacitásút, az csak felesleges tömeget és költséget jelent. Vegyük például egy tipikus 10 tonnás híddarut: az emelőberendezés általában legalább 30 amperes kapcsolót igényel, hogy megfelelően kezelje a nagy teljesítménytartalmú ugrásokat, különösen akkor, amikor vészhelyzetben hirtelen kell leállítani.

Elektromos Jellemzők és Kapcsolóképesség Folyamatos Üzemben

Folyamatos üzemű működéshez tartós érintkezőanyagokra, például ezüst-nikkel ötvözetekre van szükség, mivel csökkentik az elektromos ellenállást, és megakadályozzák a túlzott hőtermelést. Kutatások szerint az olyan kapcsolók, amelyek legalább 100 000 mechanikai ciklusra képesek, körülbelül 89 százalékkal kevesebb váratlan meghibásodást eredményeznek a nagy acélmalmi daruk esetében a szokványos modellekhez képest. A hőmérséklet-szabályozás különösen fontossá válik azokon a helyeken, ahol extrém hőmérsékletek uralkodnak, különösen az olvadt fémek kezelésével foglalkozó területeken, ahol a hőmérséklet rendszeresen meghaladja a 60 °C-ot. Az extrém körülmények miatt elengedhetetlenek a megfelelő hűtési megoldások ahhoz, hogy a berendezések zavartalanul működjenek állandó meghibásodások nélkül.

Ívoltás Technikák és Érintkezőanyagok Nagyáramú Alkalmazásokhoz

Az ívoltás során az ívkamrák és mágneses fújások jelentős szerepet játszanak abban, hogy megakadályozzák a plazma kialakulását, amikor az érintkezők szétválnak. A plazma képződése iparági adatok szerint kb. az összes kapcsoló meghibásodás negyedéért felelős. A legújabb generációs kapcsolók mostantól ezüsttel impregnált volfrám érintkezőket használnak a hagyományos réz alapú megoldások helyett. Ezek az új anyagok kb. tízszer több ív megszakítást bírnak el meghibásodás nélkül, mint réz megfelelőik. Ez azt jelenti, hogy a berendezések élettartama lényegesen megnő. Olyan alkalmazásoknál, mint kikötői daruk, amelyek tengerparti területeken üzemelnek, ahol a tengervíz okozta korrózió állandó probléma, ez a megnövekedett tartósság döntő fontosságú a karbantartási költségek és az üzemeltetési megbízhatóság szempontjából hosszú távon.

Redundáns kapcsolás és kettős érintkezős konfigurációk meghibásodásbiztos megbízhatóságért

Amikor veszélyes anyagokkal, például nukleáris üzemanyagok kezelésével van dolgunk, az építészek ezekre a különleges, beépített figyelőkörrel rendelkező kettős érintkezős kapcsolókra támaszkodnak. A statisztikák is lenyűgözőek – mindössze 0,001 eset meghibásodásról beszélünk 10 000 működési óránként. Miért fontos ez? Nos, ha az érintkezők összehegednek a rendszer egy részében, a tartalék áramkörök automatikusan aktiválódnak, így biztosítva a kritikus biztonsági leállítási funkciókat. Emellett új fejlesztések is megjelentek: ezek az új típusú háromállású kapcsolók köztes visszajelzéseket adnak a kezelőknek, amelyek valójában előrejelző karbantartást tesznek lehetővé. A bányászati vállalatok, amelyek már használják ezeket, körülbelül 40%-kal csökkentették a vizsgálati munkát, ami időt és pénzt takarít meg egy olyan iparágban, ahol a leállások komoly költségekkel járnak.

A megfelelő működtetési típus kiválasztása: lineáris vagy forgó mozgás darualkalmazásokhoz

Lineáris és forgó működtetés: mozgástípus illesztése a daru mechanikájához

A lineáris és forgó mozgatók kiválasztásánál hídmunkagépek esetén a mozgás típusa a legfontosabb szempont. A lineáris mozgatók akkor működnek kiválóan, amikor egyenes vonalú mozgásra van szükség nagy pontossággal. Ezeket általánosan használják hídmunkagépeken például a targonca mozgatására a híd mentén, vagy a csörlő magasságának szabályozására. A milliméterre pontos mérések segítenek elkerülni a biztonsági határértékek túllépését. Forgó alkatrészek esetén azonban a forgó mozgatók a megfelelő választás. Gondoljon például a nagy kapumunkagépekre, amelyek körbefordulnak, vagy az elektromos sínvezetékek elforgatását végző mechanizmusokra. Az ITG Motors 2023-as kutatása szerint a lineáris mozgatók körülbelül 40 százalékkal csökkentik a pozicionálási hibákat a hídmunkagépek végállásainál összehasonlítva a forgó mozgatókkal. Ez a javulás jelentős különbséget jelent a mindennapi működésben.

Mozgatók tervezési kompatibilitása az emelő- és haladóművekkel

A kiválasztás kulcsfontosságú szempontjai:

- A vágás hossza : 500 mm utazású lineáris mozgatók alkalmasak hosszú nyílású darukra

- Nyomatéki kapacitás : Forgó működtetők 120 N·m-es nyomatékkal rendelkeznek, így ellenállnak a leállásnak forgó alkalmazásokban

- Szerelési korlátozások : Kompakt forgó kialakítások helykorlátos darukarokba is könnyen beépíthetők

Kettős tömítésű működtetők érintkezési integritást tartanak fenn 100 000 feletti cikluson keresztül az ipari daruüzemekre jellemző 5–15 Hz-es rezgés hatására

Pontos pozícionálás és túlfutás-megelőzés híddarukban és sínvezetékes áramszedőkben

Amikor a merőkanalakat automatikusan mozgatják, a mai hídfelvevők pontos helymeghatározásra szorulnak, körülbelül 2 mm-es pontossággal. Ilyen pontosság érhető el görgős kartartó határolókapcsolók használatával, amelyek rendelkeznek speciális csonkakúp alakú bővítőkarokkal. A sínvezetésű felvevőknél azonban az ISO 12488-1 szabvány előírásainak való megfelelés érdekében forgó mozgatókat kell telepíteni, amelyek akár fél foknál is kisebb szögeket képesek detektálni. Ezek segítenek a csúszóérintkezők megfelelő igazításában a működés során. Az acélmalmok egy érdekes dolgot fedeztek fel a kiszelepítő felvevőkhöz tartozó állapotfigyelő lineáris mozgatókról is. A beépített prediktív kopásanalízissel ezek a rendszerek körülbelül 70%-kal csökkentik a karbantartási leállásokat. Ez nagyon fontos, amikor szoros a termelési ütemterv, és minden perc számít.

Jövőbiztos felvevő határolókapcsolók: intelligens rendszerek és ipari trendek

Intelligens határolókapcsolók állapotfigyelő képességgel

A modern határolókapcsolók beépített érzékelőkkel rendelkeznek, amelyek nyomon követik például az érintkezők kopását, az aktuátorok igazítását és a hőmérsékletváltozásokat. Amikor ezek az intelligens kapcsolók észlelnek valamilyen rendellenességet, figyelmeztető jeleket küldenek a karbantartó személyzetnek, így a problémák még komolyabb hibákká fejlődése előtt orvosolhatók. Egyes tanulmányok szerint ez a proaktív megközelítés körülbelül 40–50%-kal csökkenti a váratlan berendezéskimaradásokat az olyan régebbi modellekhez képest, amelyek nem rendelkeznek ilyen figyelőrendszerekkel. Vegyük például a rezgésérzékelőket. Ezek a kis eszközök, amelyeket hídmunkagépekre szerelnek, akár apró sínsíkeltolódásokat is képesek észlelni jóval azelőtt, hogy bárki egyébként észrevenné a hibát, néha hetekkel előbb detektálva a lehetséges meghibásodást.

IoT-képes eszközök és prediktív karbantartás integrációja

A határolókapcsolók IoT-platformokhoz való csatlakoztatása lehetővé teszi a valós idejű, flottaszintű figyelést. Az IoT-alapú prediktív analitikát használó létesítmények 63%-os csökkenést jeleztek darukkal kapcsolatos balesetekben a korai hibafelismerés révén. A korábbi kapcsolóciklus-adatok elemzésével ezek a rendszerek előrejelezhetik az alkatrészek élettartamát, és automatikusan lecserélik azokat a tervezett karbantartási időszakok alatt.

Esettanulmány: Híddaruk leszerelésének megelőzése fejlett határolókapcsolók alkalmazásával

Miután egy acélgyártó üzem kicserélte régi berendezéseit olyan kétcsatornás határolókapcsolókra, amelyek milliméteres pontossággal mérnek, többé nem fordultak elő leszerelések a hatalmas, 50 tonnás hídfelvevőiknél. Az új rendszer beépítése óta drámaian csökkentek azok az esetek, amikor a futókocsi véletlenül túlment a határértékeken – összességében kb. 89%-kal kevesebb probléma merült fel. A karbantartási költségek is jelentősen csökkentek, évente körülbelül tizennyolcezer dollár megtakarítást eredményezve csak a javítások terén. Mi teszi ennyire hatékonyá ezt a megoldást? Az új rendszer redundáns optikai enkódereket tartalmaz, amelyek folyamatosan pozíciófrissítéseket küldenek nemcsak a hídfelvevő vezérlőrendszerének, hanem közvetlenül a fő biztonsági figyelőképernyőre is, így sokkal jobb valós idejű tudatosságot biztosítva a műveletekről az egész létesítményben.

Biztonsági trendek és megbízhatóság-növelés a modern ipari rendszerekben

Három kulcsfontosságú fejlesztés formálja a daruk biztonságának jövőjét:

- Kettős független áramkör amelyek a mozgás engedélyezése előtt keresztellenőrzik az állapotkapcsolókat

- Öntesztelő érintkezők amelyek megerősítik az elektromos épséget indításkor

- Ütésálló házak iP67 tömítettség fenntartása 20G rezgés mellett

A világpiac a smart darus biztonsági alkatrészekre vonatkozóan évi 22%-os növekedéssel számol 2035-ig, amit szigorúbb OSHA-követelmények és a nagy léptékű infrastrukturális projektekben megfigyelhető automatizálás növekedése hajt.

Tartalomjegyzék

- A daru végállás-kapcsolójának szerepe a biztonságban és irányításban

- Környezeti tényezők értékelése a hídmozgató határolókapcsolók megbízható működéséhez

- Elektromos és terhelési követelmények összeegyeztetése a daruk végállás-kapcsolóinak specifikációival

- A megfelelő működtetési típus kiválasztása: lineáris vagy forgó mozgás darualkalmazásokhoz

- Jövőbiztos felvevő határolókapcsolók: intelligens rendszerek és ipari trendek