Comprendre le rôle de l'interrupteur de fin de course dans la sécurité et la commande des grues

Applications des interrupteurs de fin de course dans les grues et les palans

Les interrupteurs de fin de course sur les grues jouent un rôle essentiel pour garantir la sécurité et le contrôle des opérations sur divers équipements de levage tels que les ponts roulants, les systèmes portiques et les monte-charge. Ces dispositifs surveillent la position des éléments en mouvement afin d'arrêter précisément les déplacements à des hauteurs ou distances prédéfinies. Par exemple, sur les ponts roulants, les interrupteurs arrêtent les chariots avant qu'ils n'atteignent l'extrémité des rails. Dans le cas des palans à câble, ils coupent le moteur dès que le crochet approche de sa position maximale. Cela empêche la charge de monter trop haut et protège les câbles contre les dommages pendant l'opération.

Rôle dans les verrouillages de sécurité et les arrêts d'urgence

Les interrupteurs de fin de course sur les grues sont essentiels pour déclencher des arrêts d'urgence lorsque quelque chose ne fonctionne pas pendant l'opération. Ces interrupteurs fonctionnent conjointement avec les dispositifs de verrouillage de sécurité afin de couper l'alimentation presque instantanément en cas de surcharge, d'obstruction ou de problème mécanique. La plupart des grues électriques mobiles doivent être équipées de ces dispositifs conformément aux règles de l'OSHA et aux normes industrielles telles que CMAA 70/74. En l'absence de limites appropriées, les grues peuvent dépasser leurs limites de déplacement, entraînant des contacts électriques dangereux. Selon des rapports industriels, ces incidents se produisent des centaines de fois chaque année rien qu'aux États-Unis.

Détection de position et de fin de course pour une précision opérationnelle

Pour les applications qui exigent une précision extrême, la plupart des systèmes doivent rester à environ 2 mm de leur position cible. Les interrupteurs de fin de course rotatifs fonctionnent très bien lorsqu'ils surveillent des éléments en rotation, pensez par exemple aux grandes pièces tournantes des grues portuaires. Les versions linéaires offrent de meilleures performances dans les mouvements rectilignes, ce qui explique leur utilisation fréquente dans les opérations de stockage automatisé où le déplacement doit être strictement contrôlé selon un seul axe. Le système de détection à deux étages avertit les opérateurs lorsqu'ils atteignent 95 % de la course, puis déclenche un arrêt complet au niveau des 100 %. Cette approche en deux étapes permet de protéger la machine contre les chocs soudains et prolonge la durée de fonctionnement de ces systèmes avant qu'une maintenance ou un remplacement ne soit nécessaire.

Intégration aux circuits de commande pour l'arrêt automatique et la rétroaction

Les interrupteurs de fin de course envoient en temps réel des informations de position aux API, ce qui rend possible la commande en boucle fermée. Lorsque les moteurs approchent de leurs limites, cette configuration leur permet de ralentir progressivement au lieu de s'arrêter brusquement, ce qui contribue grandement à réduire l'usure avec le temps. La plupart des systèmes utilisent des contacts normalement ouverts ou normalement fermés pour la signalisation. Cette redondance est très importante car elle garantit le fonctionnement sécuritaire même en cas de défaillance. Nous avons observé des cas où les contacts se sont soudés ou ont corrodé après des années de fonctionnement, mais la présence de circuits de secours fait que le système continue de fonctionner comme prévu sans tomber en panne complète.

Évaluation des conditions environnementales pour une performance fiable des interrupteurs de fin de course des grues

Impact de la température, de l'humidité, de la poussière et des vibrations sur le fonctionnement des interrupteurs

Les interrupteurs de fin de course sur les grues fonctionnant dans des environnements industriels difficiles, comme les installations de production d'acier et les opérations portuaires, doivent résister à des conditions environnementales extrêmes. Les températures peuvent varier considérablement entre -40 degrés Celsius et 85 degrés Celsius, provoquant une dégradation des pièces en plastique environ 2,7 fois plus rapide que celle observée sur leurs homologues métalliques. Lorsque le taux d'humidité dépasse 80 % d'humidité relative, la corrosion devient un problème sérieux pour les interrupteurs non correctement étanchéifiés. Les ouvriers des fonderies connaissent bien ce problème, car la poussière fine de silice fréquemment présente cause le blocage d'environ un tiers des actionneurs chaque année. Et puis il y a le problème des vibrations. Les interrupteurs soumis à des chocs supérieurs à 15G subissent une usure accélérée, c'est pourquoi de nombreuses installations modernes exigent désormais des modèles antichoc afin de maintenir un fonctionnement régulier malgré les mouvements et les forces d'impact constants.

Degrés de protection (IP) et étanchéité contre les contaminants industriels

Les interrupteurs certifiés IP65 bloquent 99 % des particules dans les environnements poussiéreux comme les cimenteries, ce qui se traduit par 58 % de pannes en moins par rapport aux modèles IP54. Des joints en silicone à double couche conservent leur intégrité lors de cycles thermiques répétés à 200 °C dans les fonderies d’aluminium, tandis que des revêtements hydrophobes empêchent les courts-circuits dus à l’humidité sur les portiques de chantier portuaire exposés aux embruns salins.

Durabilité mécanique sous contraintes continues de chocs et de vibrations

Les interrupteurs de haute qualité supportent des charges de choc allant jusqu'à 50G lors des opérations de manutention de ferraille, avec des galets en carbure de tungstène résistant à plus de 10 millions de cycles dans les applications minières. Les systèmes de fixation antivibrations réduisent les rebonds de contact de 89 % dans les conceptions conformes à la norme ISO 10816, garantissant la fiabilité du signal sur les ponts roulants pour poches utilisés en production continue d'acier.

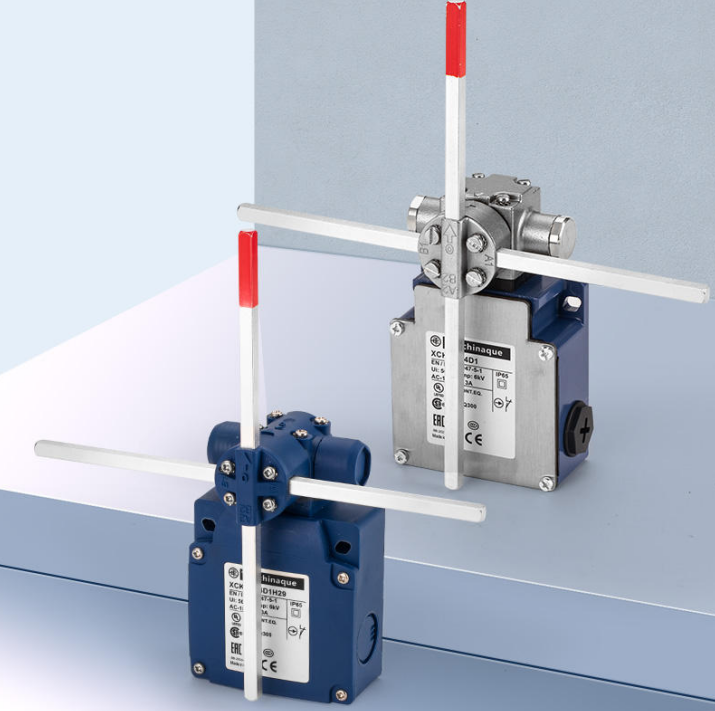

Boîtiers métalliques contre boîtiers polymères : performance dans des environnements industriels extrêmes

| Matériau | Plage de température | Résistance aux chocs | Risque de corrosion |

|---|---|---|---|

| L'acier inoxydable | -55 °C à 150 °C | 75 J | Faible |

| Nylon chargé de verre | -30 °C à 110 °C | 25 J | Modéré |

Les boîtiers en acier inoxydable sont privilégiés dans les usines chimiques en raison de leur résistance aux vapeurs acides, tandis que le nylon chargé de verre réduit le poids des contrepoids des ponts roulants de 32 % sans compromettre la performance d'étanchéité IP67.

Adaptation des exigences électriques et de charge aux spécifications des interrupteurs de fin de course pour ponts roulants

Considérations relatives à la tension, au courant et à la capacité de charge

Lors du choix d'un interrupteur de fin de course pour pont roulant, il est essentiel de bien adapter la charge électrique. La plupart des interrupteurs industriels de qualité supportent entre 20 et 40 ampères en continu, ce qui convient bien aux moteurs standards des ponts roulants. Choisir un modèle trop petit peut entraîner des problèmes comme le soudage des contacts en cas de pics de puissance soudains, tandis qu'un modèle trop grand ajoute inutilement du poids et augmente les coûts. Prenons l'exemple d'un pont roulant standard de 10 tonnes. Le système de levage a généralement besoin d'au moins 30 ampères pour gérer correctement les fortes surtensions, notamment lors d'arrêts brusques en situation d'urgence.

Caractéristiques électriques et capacité de commutation en service continu

Pour les opérations en service continu, nous avons besoin de matériaux de contact durables comme les alliages d'argent-nickel, car ils réduisent la résistance électrique et empêchent une génération excessive de chaleur. Des études montrent que les interrupteurs capables d'assurer au moins 100 000 cycles mécaniques entraînent environ 89 % de pannes inattendues en moins lorsqu'ils sont utilisés sur ces énormes ponts roulants dans les aciéries par rapport aux modèles standards. La gestion de la chaleur devient particulièrement importante dans les endroits où les températures sont très élevées, notamment autour des zones de manipulation des métaux en fusion où les températures dépassent régulièrement 60 degrés Celsius. Les conditions extrêmes rendent absolument nécessaires des solutions de refroidissement adéquates pour maintenir le bon fonctionnement des équipements sans défaillances fréquentes.

Techniques de suppression de l'arc et matériaux de contact pour applications à fort courant

En matière de suppression d'arc, des techniques comme les chambres d'extinction et les soufflages magnétiques jouent un rôle majeur pour empêcher la formation de plasma lorsque les contacts s'ouvrent. La formation de plasma est en réalité responsable d'environ un quart des pannes de commutateurs selon les données du secteur. La nouvelle génération de commutateurs intègre désormais des contacts fabriqués en tungstène imprégné d'argent au lieu des options traditionnelles en cuivre. Ces matériaux avancés peuvent supporter environ dix fois plus d'interruptions d'arc avant défaillance par rapport à leurs homologues en cuivre. Cela signifie une durée de vie beaucoup plus longue pour l'équipement. Pour des applications telles que les grues portuaires fonctionnant près des zones côtières où la corrosion due à l'eau salée est une préoccupation constante, cette durabilité accrue fait toute la différence en termes de coûts de maintenance et de fiabilité opérationnelle à long terme.

Commutation redondante et configurations à contacts doubles pour une fiabilité intrinsèque

Lorsqu'il s'agit de manipuler des éléments dangereux comme le combustible nucléaire, les ingénieurs comptent sur ces interrupteurs spéciaux à double contact équipés de circuits de surveillance intégrés. Les chiffres sont impressionnants : on parle de taux de défaillance inférieurs à 0,001 incident pour chaque 10 000 heures de fonctionnement. Pourquoi est-ce important ? Eh bien, si un soudage des contacts se produit dans une partie du système, les circuits de secours prennent le relais pour maintenir les fonctions critiques d'arrêt de sécurité. De plus, une nouvelle technologie émerge : ces nouveaux interrupteurs à trois positions fournissent aux opérateurs des signaux intermédiaires d'information qui aident réellement à la maintenance prédictive. Les entreprises minières qui les utilisent rapportent une réduction d'environ 40 % du travail d'inspection, ce qui permet d'économiser temps et argent dans un secteur où l'immobilisation coûte cher.

Sélection du type d'actionnement adapté : linéaire contre rotatif pour les applications de grues

Actionnement linéaire contre rotatif : adapter le type de mouvement à la mécanique de la grue

Lors du choix entre des actionneurs linéaires et rotatifs pour les grues, le type de mouvement est ce qui importe le plus. Les actionneurs linéaires conviennent parfaitement lorsque l'on a besoin d'une précision dans un mouvement rectiligne. Ils sont couramment utilisés sur les ponts roulants, par exemple pour le déplacement du chariot le long de la portée ou pour contrôler la hauteur de levage du palan. Une mesure précise au millimètre près permet d'éviter de dépasser les limites de sécurité. En revanche, pour les parties tournantes, les actionneurs rotatifs sont préférables. Pensez aux grandes grues portiques qui pivotent, ou aux mécanismes qui font tourner les barres omnibus électriques. Selon certaines recherches récentes menées par ITG Motors en 2023, les actionneurs linéaires réduisent effectivement les erreurs de positionnement aux butées finales des ponts roulants d'environ 40 % par rapport à leurs homologues rotatifs. Ce genre d'amélioration fait une réelle différence dans les opérations quotidiennes.

Compatibilité de la conception de l'actionneur avec les mécanismes de levage et de translation

Les critères clés de sélection comprennent :

- Durée du coup : Des actionneurs linéaires avec une course de ¥500 mm conviennent aux grues portiques à grande portée

- Capacité de couple : Les actionneurs rotatifs avec un couple de 120 N·m résistent au blocage dans les applications de rotation

- Contraintes de montage : Les conceptions compactes rotatives s'adaptent aux grues à flèche à espace limité

Les actionneurs double-scellés préservent l'intégrité des contacts sur plus de 100 000 cycles sous les vibrations typiques de 5 à 15 Hz rencontrées dans les opérations industrielles de grues

Positionnement précis et prévention des déplacements excessifs dans les grues ponts et les chemins de fermeture

Lors du déplacement automatique des poches, les ponts roulants d'aujourd'hui nécessitent une précision de positionnement d'environ 2 mm. Une telle précision est possible grâce à des interrupteurs de fin de course à bras oscillant équipés de dispositifs spéciaux à came conique. Pour les ponts roulants sur barres conductrices, le respect des normes ISO 12488-1 implique l'installation d'actionneurs rotatifs capables de détecter des angles aussi faibles que demi-degré. Ceux-ci permettent de maintenir correctement l'alignement des patins collecteurs pendant le fonctionnement. Les aciéries ont également constaté un phénomène intéressant concernant les actionneurs linéaires avec surveillance d'état pour leurs ponts roulants de coulée. Grâce à une analyse prédictive de l'usure intégrée, ces systèmes réduisent effectivement les temps d'arrêt de maintenance d'environ 70 %. C'est crucial lorsque les plannings de production sont serrés et que chaque minute compte.

Interrupteurs de fin de course prêts pour l'avenir : systèmes intelligents et tendances industrielles

Interrupteurs de fin de course intelligents avec fonctions de surveillance d'état

Les fins de course modernes sont équipées de capteurs intégrés qui surveillent des paramètres tels que l'usure des contacts, l'alignement des actionneurs et les variations de température. Lorsque ces interrupteurs intelligents détectent un dysfonctionnement, ils envoient des alertes aux équipes de maintenance afin que les problèmes soient résolus avant de provoquer des pannes majeures. Certaines études suggèrent que cette approche proactive réduit les arrêts imprévus de l'équipement d'environ 40 à 50 % par rapport aux modèles plus anciens dépourvus de capacités de surveillance. Prenons l'exemple des capteurs de vibration. Ces petits dispositifs installés sur les ponts roulants sont capables de détecter de légères variations dans l'alignement des rails bien avant que quiconque ne remarque normalement un problème, identifiant parfois des défaillances potentielles plusieurs semaines à l'avance.

Appareils compatibles IoT et intégration de la maintenance prédictive

La connexion de commutateurs de fin de course à des plateformes IoT permet une surveillance en temps réel au niveau de la flotte. Les installations utilisant des analyses prédictives activées par l'IoT ont signalé une réduction de 63 % des incidents liés aux grues grâce à la détection précoce des défauts. En analysant les données historiques des cycles des commutateurs, ces systèmes prévoient la durée de vie des composants et programment automatiquement les remplacements pendant les périodes de maintenance planifiées.

Étude de cas : Prévention du déraillement de pont roulant grâce à des commutateurs de fin de course avancés

Après avoir remplacé leur ancien équipement par des interrupteurs de fin de course à double canal capables de mesurer jusqu'au millimètre, une usine sidérurgique en particulier n'a plus connu de déraillements sur ses énormes ponts roulants de 50 tonnes. Depuis l'installation de ces nouveaux systèmes, les cas où les chariots dépassaient accidentellement leurs limites ont fortement diminué, avec environ 89 % de problèmes en moins au total. Les frais de maintenance ont également considérablement baissé, permettant d'économiser environ dix-huit mille dollars chaque année rien que sur les réparations. Qu'est-ce qui rend cette solution si efficace ? La nouvelle configuration comprend des codeurs optiques redondants qui envoient constamment des mises à jour de position non seulement au système de commande du pont roulant, mais aussi directement à l'écran principal de surveillance de sécurité, offrant aux opérateurs une meilleure conscience en temps réel de ce qui se passe dans l'ensemble de l'installation.

Tendances en matière de sécurité et améliorations de la fiabilité dans les systèmes industriels modernes

Trois avancées clés façonnent l'avenir de la sécurité des ponts roulants :

- Circuits indépendants doubles qui vérifient croisément les états des commutateurs avant de permettre le mouvement

- Contacts s'auto-testant qui confirment l'intégrité électrique lors du démarrage

- Carcasses résistantes aux chocs en maintenant l'étanchéité IP67 sous une vibration de 20G

Le marché mondial des composants intelligents de sécurité pour grues devrait croître de 22 % par an jusqu'en 2035, porté par une conformité plus stricte aux normes OSHA et par l'automatisation accrue dans les projets d'infrastructure à grande échelle.

Table des Matières

- Comprendre le rôle de l'interrupteur de fin de course dans la sécurité et la commande des grues

-

Évaluation des conditions environnementales pour une performance fiable des interrupteurs de fin de course des grues

- Impact de la température, de l'humidité, de la poussière et des vibrations sur le fonctionnement des interrupteurs

- Degrés de protection (IP) et étanchéité contre les contaminants industriels

- Durabilité mécanique sous contraintes continues de chocs et de vibrations

- Boîtiers métalliques contre boîtiers polymères : performance dans des environnements industriels extrêmes

-

Adaptation des exigences électriques et de charge aux spécifications des interrupteurs de fin de course pour ponts roulants

- Considérations relatives à la tension, au courant et à la capacité de charge

- Caractéristiques électriques et capacité de commutation en service continu

- Techniques de suppression de l'arc et matériaux de contact pour applications à fort courant

- Commutation redondante et configurations à contacts doubles pour une fiabilité intrinsèque

-

Sélection du type d'actionnement adapté : linéaire contre rotatif pour les applications de grues

- Actionnement linéaire contre rotatif : adapter le type de mouvement à la mécanique de la grue

- Compatibilité de la conception de l'actionneur avec les mécanismes de levage et de translation

- Positionnement précis et prévention des déplacements excessifs dans les grues ponts et les chemins de fermeture

-

Interrupteurs de fin de course prêts pour l'avenir : systèmes intelligents et tendances industrielles

- Interrupteurs de fin de course intelligents avec fonctions de surveillance d'état

- Appareils compatibles IoT et intégration de la maintenance prédictive

- Étude de cas : Prévention du déraillement de pont roulant grâce à des commutateurs de fin de course avancés

- Tendances en matière de sécurité et améliorations de la fiabilité dans les systèmes industriels modernes