Comprender el papel del interruptor de límite en la seguridad y el control de grúas

Aplicaciones de los interruptores de límite en grúas y polipastos

Los finales de carrera en grúas desempeñan un papel fundamental para mantener las operaciones seguras y controladas en diversos equipos de elevación, como grúas puente, sistemas pórtico y montacargas de materiales. Estos dispositivos controlan la posición mecánica de las partes móviles para que los movimientos se detengan exactamente donde deben, a alturas o distancias de recorrido específicas. Por ejemplo, en grúas puente, los interruptores detienen los carros antes de que se salgan del extremo de los rieles. En los montacargas de cable de acero, detienen el motor tan pronto como el gancho se acerca a su posición más alta posible. Esto evita que la carga suba demasiado y protege los cables contra daños durante la operación.

Función en interbloqueos de seguridad y paradas de emergencia

Los finales de carrera en grúas son esenciales para activar paradas de emergencia cuando ocurre algo incorrecto durante la operación. Estos interruptores funcionan junto con los dispositivos de seguridad para cortar la energía casi instantáneamente cada vez que se presenta una sobrecarga, un bloqueo o un problema mecánico. La mayoría de las grúas eléctricas móviles deben tenerlos instalados según las normas de OSHA y estándares industriales como CMAA 70/74. Sin límites adecuados, las grúas pueden desplazarse demasiado, lo que puede provocar contactos eléctricos peligrosos. Informes del sector indican que estos incidentes ocurren cientos de veces cada año solo en Estados Unidos.

Detección de Posicionamiento y de Final de Recorrido para Precisión Operativa

Para aplicaciones que exigen precisión exacta, la mayoría de los sistemas deben mantenerse dentro de aproximadamente 2 mm de su posición objetivo. Los interruptores de fin de carrera rotativos funcionan muy bien al monitorear elementos que giran, piense por ejemplo en esas grandes piezas giratorias de grúas pórtico. Las versiones lineales suelen tener un mejor desempeño en movimientos rectos, razón por la cual se utilizan comúnmente en operaciones automatizadas de apilamiento donde el movimiento debe controlarse estrictamente a lo largo de un solo eje. El sistema de detección de doble etapa advierte a los operadores cuando se alcanza el 95 % de la distancia de recorrido, y luego activa una parada completa en la marca del 100 %. Este enfoque en dos pasos ayuda a proteger la maquinaria de impactos repentinos y prolonga el tiempo de operación de estos sistemas antes de requerir mantenimiento o reemplazo.

Integración con circuitos de control para apagado automático y retroalimentación

Los finales de carrera envían información de posición a los PLC en tiempo real, lo que hace posible el control en bucle cerrado. Cuando los motores se acercan a sus límites, esta configuración les permite reducir la velocidad gradualmente en lugar de detenerse bruscamente, lo que ayuda mucho a reducir el desgaste con el tiempo. La mayoría de los sistemas utilizan contactos normalmente abiertos o normalmente cerrados para la señalización. Esta redundancia es muy importante porque mantiene el funcionamiento seguro incluso cuando ocurre algún fallo. Hemos visto casos en los que los contactos se soldaron entre sí o se corroyeron tras años de operación, pero al tener rutas de respaldo, el sistema sigue funcionando según lo previsto sin un fallo completo.

Evaluación de las condiciones ambientales para el rendimiento confiable de los finales de carrera de grúa

Impacto de la temperatura, la humedad, el polvo y la vibración en el funcionamiento del interruptor

Los finales de carrera en grúas que operan en entornos industriales exigentes, como instalaciones de producción de acero y operaciones portuarias, deben soportar desafíos ambientales extremos. Las temperaturas pueden variar drásticamente entre -40 grados Celsius y 85 grados Celsius, lo que provoca que las piezas de plástico se deterioren aproximadamente 2,7 veces más rápido que sus contrapartes metálicas. Cuando los niveles de humedad superan el 80 % de humedad relativa, la corrosión se convierte en un problema grave para los interruptores sin sellado adecuado. Los trabajadores de fundiciones conocen bien esta situación, ya que el polvo fino de sílice comúnmente presente allí provoca que aproximadamente un tercio de los actuadores comunes se atasquen cada año. Y luego está el problema de la vibración. Los interruptores sometidos a impactos superiores a 15G presentan un desgaste acelerado, razón por la cual muchas instalaciones modernas ahora especifican modelos antichoque para mantener un funcionamiento constante a pesar del movimiento continuo y las fuerzas de impacto.

Clasificaciones de protección contra intrusiones (IP) y sellado contra contaminantes industriales

Los interruptores con clasificación IP65 bloquean el 99 % de la entrada de partículas en entornos polvorientos como las plantas de cemento, lo que resulta en un 58 % menos de fallos en comparación con los modelos IP54. Las juntas de silicona de doble capa mantienen su integridad bajo ciclos térmicos repetidos de 200 °C en fundiciones de aluminio, mientras que los recubrimientos hidrofóbicos previenen cortocircuitos inducidos por humedad en grúas pórtico de puertos expuestas a la niebla salina.

Durabilidad mecánica bajo esfuerzos continuos de choque y vibración

Los finales de carrera premium soportan cargas de impacto de hasta 50G durante operaciones de manipulación de chatarra, con rodillos de carburo de tungsteno que resisten más de 10 millones de ciclos en aplicaciones mineras. Los sistemas de montaje antivibración reducen el rebote de contactos en un 89 % en diseños conformes con ISO 10816, asegurando la fiabilidad de la señal en grúas para cucharas montadas sobre rieles utilizadas en la producción continua de acero.

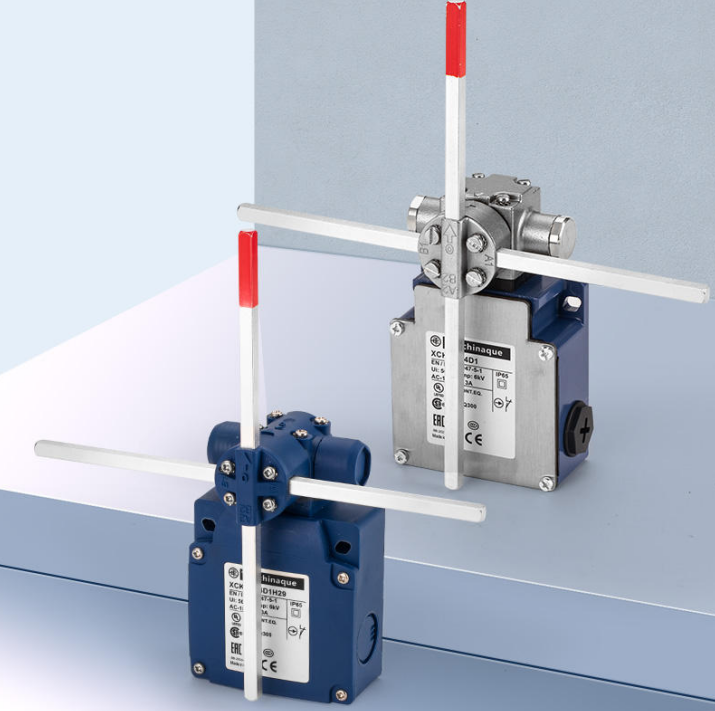

Carcasas de metal frente a polímero: rendimiento en entornos industriales extremos

| Material | Rango de temperatura | Resistencia al impacto | Riesgo de corrosión |

|---|---|---|---|

| Acero inoxidable | -55 °C a 150 °C | 75 J | Bajo |

| Nylon reforzado con fibra de vidrio | -30 °C a 110 °C | 25 J | Moderado |

Los alojamientos de acero inoxidable son preferidos en plantas químicas debido a su resistencia a los humos ácidos, mientras que el nailon relleno de vidrio reduce el peso en contrapesos de grúas puente en un 32 % sin comprometer el rendimiento de sellado IP67.

Adecuación de los requisitos eléctricos y de carga a las especificaciones del interruptor de fin de carrera para grúas

Consideraciones sobre la capacidad de carga de voltaje, corriente y potencia

Al elegir un interruptor de fin de carrera para grúa, es esencial seleccionar uno adecuado para la carga eléctrica. La mayoría de los interruptores industriales de calidad soportan entre 20 y 40 amperios de forma continua, lo cual funciona bien para motores de grúa estándar. Elegir uno demasiado pequeño puede provocar problemas como la soldadura de contactos ante picos repentinos de energía, mientras que uno demasiado grande simplemente añade peso extra y gasta dinero innecesariamente. Tomemos como ejemplo una grúa suspendida típica de 10 toneladas. El sistema de elevación normalmente necesita al menos unos 30 amperios para manejar adecuadamente esos grandes picos de energía que ocurren especialmente al detenerse repentinamente en emergencias.

Valores eléctricos y capacidad de conmutación en servicio continuo

Para operaciones en servicio continuo, necesitamos materiales de contacto duraderos como las aleaciones de plata-níquel porque reducen la resistencia eléctrica y evitan la generación excesiva de calor. La investigación indica que los interruptores capaces de al menos 100.000 ciclos mecánicos provocan aproximadamente un 89 por ciento menos de averías inesperadas cuando se utilizan en grús masivas de acería en comparación con modelos normales. La gestión del calor se vuelve muy importante en lugares donde las temperaturas son extremas, especialmente en áreas de manipulación de metal fundido donde regularmente superan los 60 grados Celsius. Las condiciones extremas hacen absolutamente necesarias soluciones adecuadas de refrigeración para mantener el equipo funcionando sin fallos constantes.

Técnicas de supresión de arco y material de contacto para aplicaciones de alta corriente

En cuanto a la supresión de arcos, técnicas como las cámaras de extinción de arco y los soplados magnéticos desempeñan un papel fundamental para evitar la formación de plasma cuando los contactos se separan. La formación de plasma es responsable, de hecho, de aproximadamente una cuarta parte de todas las fallas en interruptores según datos del sector. La nueva generación de interruptores incorpora ahora contactos fabricados con tungsteno impregnado de plata en lugar de las opciones tradicionales de cobre. Estos materiales avanzados pueden soportar aproximadamente diez veces más interrupciones por arco antes de fallar, en comparación con sus homólogos de cobre. Esto significa una vida útil mucho más larga para el equipo. Para aplicaciones como grúas portuarias que operan en zonas costeras donde la corrosión por agua salada es una preocupación constante, esta mayor durabilidad marca toda la diferencia en los costos de mantenimiento y la fiabilidad operativa a largo plazo.

Conmutación Redundante y Configuraciones de Doble Contacto para una Fiabilidad A prueba de Fallos

Al trabajar con materiales peligrosos como el manejo de combustible nuclear, los ingenieros confían en estos interruptores especiales de doble contacto con circuitos integrados de monitoreo. Las estadísticas también son bastante impresionantes: estamos hablando de tasas de falla inferiores a 0,001 incidentes por cada 10.000 horas de funcionamiento. ¿Por qué es importante esto? Bueno, si ocurre una soldadura por contacto en una parte del sistema, los circuitos de respaldo entran en acción para mantener esas funciones críticas de apagado de seguridad. Y además, hay algo nuevo en camino. Estos interruptores emergentes de tres posiciones proporcionan a los operadores señales de retroalimentación intermedias que realmente ayudan al mantenimiento predictivo. Las empresas mineras que los utilizan informan una reducción del trabajo de inspección de alrededor del 40 %, lo que ahorra tiempo y dinero en una industria donde el tiempo de inactividad tiene un alto costo.

Selección del Tipo de Accionamiento: Lineal frente a Rotativo para Aplicaciones de Grúas

Accionamiento Lineal frente a Rotativo: Ajuste del Tipo de Movimiento a la Mecánica de la Grúa

Al elegir entre actuadores lineales y rotativos para grúas, el tipo de movimiento es lo que más importa. Los lineales funcionan muy bien cuando se necesita precisión en movimientos rectilíneos. Se utilizan comúnmente en grúas puente para tareas como el desplazamiento del carro a lo largo de la viga o el control de la altura del polipasto. Lograr mediciones precisas hasta el milímetro ayuda a evitar exceder los límites seguros. Sin embargo, para partes rotativas, los actuadores rotativos son la mejor opción. Piense en esas grandes grúas pórtico que giran, o en los mecanismos que rotan las barras colectoras eléctricas. Según una investigación reciente de ITG Motors de 2023, los actuadores lineales redujeron aproximadamente un 40 por ciento los errores de posicionamiento en los topes finales de grúas puente en comparación con sus contrapartes rotativas. Ese tipo de mejora marca una diferencia real en las operaciones diarias.

Compatibilidad del diseño del actuador con los mecanismos de elevación y traslación

Los criterios clave de selección incluyen:

- Duración del golpe : Actuadores lineales con recorrido de ¥500 mm adecuados para grúas pórtico de gran luz

- Capacidad de par de torsión : Los actuadores rotativos con un par de 120 N·m resisten el bloqueo en aplicaciones de giro

- Restricciones de montaje : Diseños rotativos compactos que se adaptan a grúas pórtico con espacio limitado

Los actuadores de doble sellado mantienen la integridad del contacto durante más de 100.000 ciclos bajo vibración típica de 5–15 Hz en operaciones industriales de grúas

Posicionamiento preciso y prevención de sobrepaso en grúas puente y grúas de barra colectora

Al mover ollas automáticamente, las grúas puente actuales requieren una precisión de posicionamiento de aproximadamente 2 mm. Este nivel de precisión es posible utilizando finales de carrera con brazo rodillo equipados con diseños especiales de levas cónicas. Sin embargo, en el caso de grúas sobre barra colectora, el cumplimiento con la norma ISO 12488-1 exige instalar actuadores rotativos capaces de detectar ángulos tan pequeños como medio grado. Estos dispositivos ayudan a mantener los zapatos recolectores adecuadamente alineados durante el funcionamiento. Las acerías también han descubierto algo interesante respecto a los actuadores lineales con monitoreo de condición para sus grúas de colada. Con análisis predictivo de desgaste integrado, estos sistemas reducen el tiempo de inactividad por mantenimiento en aproximadamente un 70 %. Esto es muy significativo cuando los programas de producción son ajustados y cada minuto cuenta.

Finales de Carrera para Grúas Preparados para el Futuro: Sistemas Inteligentes y Tendencias del Sector

Finales de Carrera Inteligentes con Capacidades de Monitoreo de Condición

Los finales de carrera modernos vienen equipados con sensores integrados que supervisan aspectos como el desgaste de los contactos, la alineación de los actuadores y los cambios de temperatura. Cuando estos interruptores inteligentes detectan algo anormal, envían advertencias a los equipos de mantenimiento para que los problemas se solucionen antes de que causen fallos importantes. Algunos estudios sugieren que este enfoque proactivo reduce entre un 40 y un 50 % los apagados inesperados de equipos en comparación con modelos anteriores que carecen de estas capacidades de monitoreo. Tomemos por ejemplo los sensores de vibración. Estos pequeños dispositivos instalados en grúas puente pueden detectar pequeños desplazamientos en la alineación de los rieles mucho antes de que alguien normalmente notara algo incorrecto, llegando a identificar posibles fallos varias semanas de antelación.

Dispositivos habilitados para IoT e integración de mantenimiento predictivo

La conexión de interruptores de límite a plataformas IoT permite el monitoreo en tiempo real de toda la flota. Las instalaciones que utilizan análisis predictivos habilitados para IoT han reportado una reducción del 63 % en incidentes relacionados con grúas mediante la detección temprana de fallas. Al analizar datos históricos de ciclos de los interruptores, estos sistemas pronostican la vida útil de los componentes y programan automáticamente su reemplazo durante ventanas de mantenimiento planificadas.

Estudio de caso: Prevención de descarrilamientos de puentes grúa mediante interruptores de límite avanzados

Después de reemplazar su equipo antiguo por interruptores de límite de doble canal que pueden medir hasta el milímetro, una planta específica de fabricación de acero dejó de tener descarrilamientos en sus enormes grúas puente de 50 toneladas. Desde la instalación de estos nuevos sistemas, los casos en que los carros se salían accidentalmente de sus límites disminuyeron drásticamente —alrededor de un 89 % menos de problemas en general—. Los gastos de mantenimiento también bajaron considerablemente, ahorrando aproximadamente dieciocho mil dólares cada año solo en reparaciones. ¿Qué hace que este sistema funcione tan bien? La nueva configuración incluye codificadores ópticos redundantes que envían constantemente actualizaciones de posición no solo al sistema de control de la grúa, sino también directamente a la pantalla principal de monitoreo de seguridad, brindando a los operadores una conciencia mucho mejor en tiempo real de lo que sucede en toda la instalación.

Tendencias de seguridad y mejoras de fiabilidad en sistemas industriales modernos

Tres avances clave están definiendo el futuro de la seguridad en grúas:

- Circuitos independientes duales que verifican cruzadamente los estados del interruptor antes de permitir el movimiento

- Contactos de autoprueba que confirman la integridad eléctrica durante el arranque

- Carcasas resistentes al impacto manteniendo el sellado IP67 bajo vibración de 20G

Se proyecta que el mercado global de componentes inteligentes de seguridad para grúas crezca un 22 % anualmente hasta 2035, impulsado por el cumplimiento más estricto de OSHA y el aumento de la automatización en proyectos de infraestructura a gran escala.

Tabla de Contenido

- Comprender el papel del interruptor de límite en la seguridad y el control de grúas

-

Evaluación de las condiciones ambientales para el rendimiento confiable de los finales de carrera de grúa

- Impacto de la temperatura, la humedad, el polvo y la vibración en el funcionamiento del interruptor

- Clasificaciones de protección contra intrusiones (IP) y sellado contra contaminantes industriales

- Durabilidad mecánica bajo esfuerzos continuos de choque y vibración

- Carcasas de metal frente a polímero: rendimiento en entornos industriales extremos

-

Adecuación de los requisitos eléctricos y de carga a las especificaciones del interruptor de fin de carrera para grúas

- Consideraciones sobre la capacidad de carga de voltaje, corriente y potencia

- Valores eléctricos y capacidad de conmutación en servicio continuo

- Técnicas de supresión de arco y material de contacto para aplicaciones de alta corriente

- Conmutación Redundante y Configuraciones de Doble Contacto para una Fiabilidad A prueba de Fallos

- Selección del Tipo de Accionamiento: Lineal frente a Rotativo para Aplicaciones de Grúas

-

Finales de Carrera para Grúas Preparados para el Futuro: Sistemas Inteligentes y Tendencias del Sector

- Finales de Carrera Inteligentes con Capacidades de Monitoreo de Condición

- Dispositivos habilitados para IoT e integración de mantenimiento predictivo

- Estudio de caso: Prevención de descarrilamientos de puentes grúa mediante interruptores de límite avanzados

- Tendencias de seguridad y mejoras de fiabilidad en sistemas industriales modernos