Kranin rajakytkimen roolin ymmärtäminen turvallisuudessa ja ohjauksessa

Kranin rajakytkimien sovellukset kraneissa ja nostimissa

Rajoitusswitchit nostureissa täyttävät tärkeän roolin turvallisten ja hallittujen toimintojen varmistamisessa erilaisten nostolaitteiden, kuten ylintäkana-, portti- ja materiaalinostimien, osalta. Nämä laitteet seuraavat mekaanisten osien liikettä, jotta toiminnot pysähtyvät tarkasti oikeaan kohtaan tietyillä korkeuksilla tai liikkumismatkoilla. Esimerkiksi sillanostimissa switchit pysäyttävät kiskojen päissä liikkuvat kulkulaitteet ennen kuin ne pääsevät ajautumaan kiskoilta pois. Lankarumpunostimissa moottori sammutetaan heti, kun nostaimelementti (hook) saavuttaa lähestymään maksimikorkeuttaan. Tämä estää kuorman nousun liian korkealle ja suojaa kaapeleita vaurioitumiselta käytön aikana.

Turva-lukitusjärjestelmissä ja hätäpysäytyksissä täytettävä rooli

Nosturien rajakytkimet ovat välttämättömiä hätäpysäytyksien laukaisemiseksi, kun käytön aikana ilmenee ongelma. Näiden kytkimien tehtävänä on yhdessä turvatulppien kanssa katkaista virta lähes välittömästi ylikuormituksen, tukkeutumisen tai mekaanisen vian sattuessa. Useimpiin sähkökäyttöisiin kulkunosturiin on asennettava nämä laitteet OSHA-sääntöjen ja CMAA 70/74 -teollisuusstandardien mukaan. Ilman asianmukaisia rajoituslaitteita nosturit voivat liikkua liian pitkälle, mikä voi johtaa vaarallisiin sähkökontakteihin. Teollisuuden raportit osoittavat, että tällaisia tapauksia sattuu Yhdysvalloissa pelkästään satoja joka vuosi.

Sijainnin määritys ja matkan päättymisen tunnistus toiminnallista tarkkuutta varten

Sovelluksissa, joissa vaaditaan tarkkaa tarkkuutta, useimpien järjestelmien on pysyttävä noin 2 mm:n päässä kohdekohdastaan. Pyörivät rajakytkimet toimivat hyvin silloin, kun seurataan pyöriviä osia, kuten esimerkiksi porttikranien suuria pyöriviä osia. Lineaariversiot taas toimivat paremmin suoraviivaisissa liikkeissä, minkä vuoksi niitä käytetään yleisesti automatisoiduissa pinnoitusoperaatioissa, joissa liikettä on hallittava tiukasti yhden akselin suuntaisesti. Kaksivaiheinen havainnointijärjestelmä varoittaa käyttäjää, kun matkasta on kuljettu 95 %, ja pysäyttää liikkeen täysin 100 %:n kohdalla. Tämä kaksivaiheinen menetelmä suojelee laitetta äkillisiltä iskuilta ja pidentää järjestelmien käyttöikää ennen kuin ne tarvitsevat huoltoa tai vaihtoa.

Yhdistyminen ohjauspiireihin automaattista sammuttamista ja takaisinkytkentää varten

Rajakytkimet lähettävät asematiedot ohjelmoitaville logiikkakontrollereille (PLC) reaaliaikaisesti, mikä mahdollistaa suljetun silmukan säädön. Kun moottorit lähestyvät rajojaan, tämä järjestely mahdollistaa niiden hidastumisen asteittain sen sijaan, että ne pysähtyisivät yllättäen, mikä todella vähentää kulumista ja päästään eroon tarpeettomasta rasituksesta pitkällä aikavälillä. Useimmissa järjestelmissä käytetään joko avoimia tai suljettuja kosketuksia signaaloinnissa. Tämä turvallisuusvarmistus on erittäin tärkeää, koska se pitää järjestelmän toiminnassa turvallisesti, vaikka jotain menisi pieleen. Olemme nähneet tapauksia, joissa kosketukset ovat hitsautuneet yhteen tai korrodoituneet vuosien käytön aikana, mutta varareittien olemassaolo tarkoittaa, että järjestelmä toimii edelleen tarkoitetulla tavalla ilman täydellistä vikaantumista.

Ympäristöolosuhteiden arviointi luotettavaa kranirajakytkimen suorituskykyä varten

Lämpötilan, kosteuden, pölyn ja tärinän vaikutus kytkinten toimintaan

Nostureissa käytettävien rajakytkimien on kestettävä rajuja ympäristöhaasteita tiukoissa teollisissa olosuhteissa, kuten teräksenvalmistuksessa ja satamatoiminnoissa. Lämpötila voi vaihdella dramaattisesti -40 asteesta celsius-asteesta 85 celsius-asteeseen, mikä aiheuttaa muoviosien hajoamisen noin 2,7-kertaisella nopeudella verrattuna niiden metallivastaosiin. Kun kosteus nousee yli 80 prosentin ilmankosteuteen, korroosio muuttuu vakavaksi ongelmaksi tiivistämättömille kytkimille. Valimoissa työskentelevät tietävät tämän hyvin, sillä siellä yleinen hienojakoisa piidioksidipöly saa noin kolmannes tavallisista toimilaitteista lukkiutumaan joka vuosi. Sitten on vielä värähtelyongelma. Yli 15G:n iskuille altistetut kytkimet kokevat kiihtynyttä kulumista, minkä vuoksi monet modernit asennukset edellyttävät nykyään iskunkestäviä malleja jatkuvan liikkeen ja iskukuormien huolimatta tasaisen toiminnan ylläpitämiseksi.

Suojarajat (IP-luokitus) ja teollisten epäpuhtauksien tiivistys

IP65-luokitellut kytkimet estävät 99 % hiukkasten pääsystä sisään pölyisissä ympäristöissä, kuten sementtitehtaiden alueilla, mikä johtaa 58 % vähemmäisiin vioihin verrattuna IP54-malleihin. Kaksinkertaiset silikoniitiöt säilyttävät tiiviysominaisuutensa toistuvissa 200 °C:n lämpötilan vaihteluissa alumiininsulattoimissa, kun taas hydrofobiset pinnoitteet estävät kosteuden aiheuttamat oikosulut satelliittikranien käytössä suolapilkkuroinnin alueella.

Mekaaninen kestävyys jatkuvan iskun ja värähtelyn kuormituksessa

Laadukkaat rajakytkimet kestävät iskukuormia jopa 50G romujen käsittelyssä, ja volframikarbidivierot kestävät yli 10 miljoonaa kierrosta kaivostoiminnassa. Värähtelyä vaimentavat kiinnitysjärjestelmät vähentävät kosketuspomppua 89 %:lla ISO 10816-standardin mukaisissa ratkaisuissa, varmistaen signaalin luotettavuuden raiteilla liikkuvissa uunitunkin kranien käytössä jatkuva-arjojen terästuotannossa.

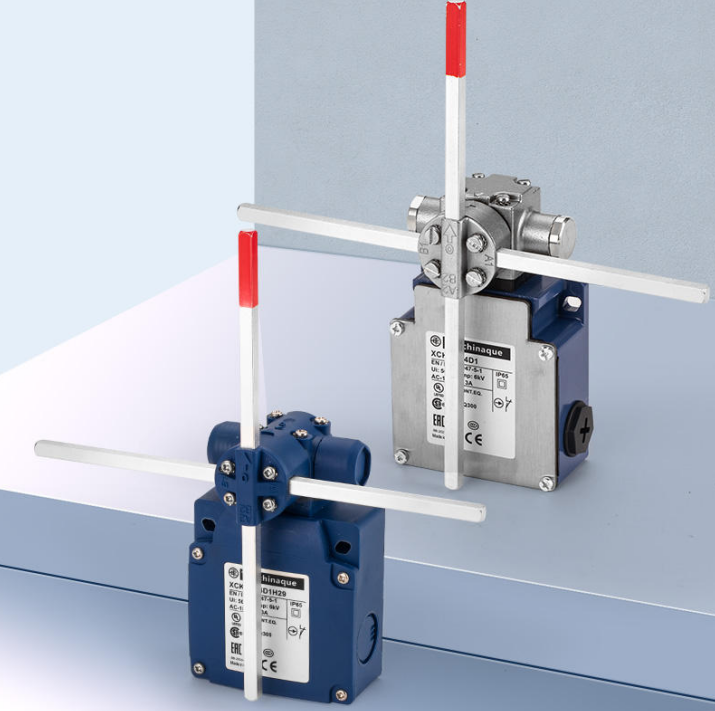

Metallia vs. polymeerikuoria: Suorituskyky ääri-olosuhteissa teollisissa ympäristöissä

| Materiaali | Lämpötila-alue | Iskunkestävyys | Korroosioriski |

|---|---|---|---|

| Ruostumaton teräs | -55 °C – 150 °C | 75 J | Alhainen |

| Lasikuituvahvisteinen nyloni | -30 °C – 110 °C | 25 J | Kohtalainen |

Ruostumattomasta teräksestä valmistetut kotelot ovat suosittuja kemiallisissa tehtaissa hapoille kestävyytensä vuoksi, kun taas lasikuituvahvistettu nyloni vähentää silta-kranien vastapainojen painoa 32 %:lla ilman, että IP67-tiiviysominaisuudet kärsivät.

Sähköisten ja kuormitusteknisten vaatimusten yhdistäminen kranin rajakytkimen määrityksiin

Jännite-, virta- ja tehokuormituskapasiteettiharkinnat

Valittaessa kranin rajakytkintä on tärkeää saavuttaa oikea yhteensopivuus sähkökuorman kanssa. Useimmat teollisuuden laatuvaatimukset täyttävät kytkimet kestävät jatkuvasti 20–40 ampeeria, mikä sopii hyvin tavallisiin kranimoottoreihin. Liian pieni kytkin voi johtaa ongelmiin, kuten kosketuspisteiden hitsautumiseen, jos tapahtuu äkillisiä jännitemyrskyt, kun taas liian suuri lisää vain tarpeetonta painoa ja aiheuttaa turhia kustannuksia. Otetaan esimerkiksi tyypillinen 10 tonnin nosturi. Nosturijärjestelmä tarvitsee yleensä vähintään noin 30 ampeeria selviytyäkseen isommista tehonpiikeistä, jotka esiintyvät erityisesti silloin, kun hätäjarrutuksessa pysäytetään äkillisesti.

Sähköiset arvot ja kytkentäkyky jatkuvassa käytössä

Jatkuvan käytön toimintoja varten tarvitaan kestäviä kosketusmateriaaleja, kuten hopea-nikkeli-seoksia, koska ne vähentävät sähköistä vastusta ja estävät liiallisen lämmön syntymisen. Tutkimukset osoittavat, että kytkimiin, joilla on vähintään 100 000 mekaanista kierrosta, liittyy noin 89 prosenttia vähemmän odottamattomia vikoja niissä valtavissa terästehtaan nostureissa verrattuna tavallisiin malleihin. Lämmön hallinta tulee erityisen tärkeäksi kuumissa paikoissa, erityisesti sulan metallin käsittelyalueilla, joissa lämpötilat ylittävät säännöllisesti 60 astetta Celsius-asteikolla. Ääriolosuhteet tekevät asianmukaisista jäähdytysratkaisuista ehdottoman välttämättömiä, jotta laitteisto pysyy toimintakelpoisena ilman jatkuvia vikoja.

Kaarenestotekniikat ja kosketusmateriaali suurvirrallisoihin sovelluksiin

Kaarien sammuttamisen osalta tekniikat, kuten kaaritornit ja magneettiset puhallusjärjestelmät, ovat keskeisessä asemassa estämässä plasman muodostumista kosketusten erkaessa. Plasman muodostuminen aiheuttaa noin neljännes kaikista kytkinkohtauksista teollisuuden aineiston mukaan. Uudempien sukupolven kytkimissä käytetään nyt hopealla impregnoitua volframia perinteisten kuparivaihtoehtojen sijaan. Nämä edistyneemmät materiaalit kestävät noin kymmenkertaisesti enemmän kaarien katkaisuja vaurioitumatta verrattuna kuparikumppaneihinsa. Tämä tarkoittaa huomattavasti pidempää käyttöikää laitteille. Sovelluksissa, kuten satamakranien tapauksessa, missä suolavesikorroosio on jatkuva huolenaihe rannikkoalueilla, tämä lisääntynyt kestävyys ratkaisee merkityksen koko elinkaaren aikaisiin huoltokustannuksiin ja toiminnalliseen luotettavuuteen.

Varmuuskatkaisu ja kaksinkertaiset kosketinrakenteet vikaturvallista luotettavuutta varten

Kun on kyse vaarallisista asioista, kuten ydinpolttoaineen käsittelystä, insinöörit luottavat näihin erityisiin kaksinkertaisiin koskettimiin, joissa on sisäänrakennetut valvontapiirit. Tilastot ovat melko vaikuttavia – puhumme vikataajuudesta, joka on alle 0,001 tapahtumaa 10 000 käyttötunnin aikana. Miksi tämä on tärkeää? No, jos yhden järjestelmän osan koskettimet hitsautuvat yhteen, varajärjestelmät astuvat tilalle ja ylläpitävät elintärkeitä turvallisuuskatkaisutoimintoja. Lisäksi uusia ratkaisuja on tulossa. Näillä uusilla kolmi-asentoisilla kytkimillä operaattorit saavat välitasojen takaisinkytkentäsignaaleja, jotka todella auttavat ennakoivassa huollossa. Niitä käyttävät kaivostyöyhtiöt raportoivat tarkastustöiden vähentyneen noin 40 prosenttia, mikä säästää sekä aikaa että rahaa toimialalla, jossa käyttökate maksaa suuria summia.

Oikean toiminnon valinta: lineaari- vs. pyörivä toiminta nostureissa

Lineaari- vs. pyörivä toiminta: liikkeen tyypin sovittaminen nosturimekaniikkaan

Valittaessa lineaarisia ja roottorisäätimiä nostureihin, liiketyyppi on tärkein tekijä. Lineaariset säätimet toimivat erinomaisesti, kun tarvitaan tarkan tarkkuuden suoraviivaista liikettä. Niitä käytetään yleisesti siltaostureissa esimerkiksi kiskojen varrella liikkuvan kuljetusvaunun ohjaukseen tai nostaajan korkeuden säätöön. Mittausten tarkkuus millimetriin asti auttaa välttämään turvallisuusrajojen ylittymisen. Pyöriville osille roottorisäätimet ovat sen sijaan oikea valinta. Ajattele esimerkiksi suuria portaalistorakenteisia nostureita, jotka pyörivät paikoillaan, tai sähköisten vaihejohtimien kääntömekanismeja. ITG Motorsin vuonna 2023 julkaistun tutkimuksen mukaan lineaariset säätimet vähentävät siltanosturien päätyrajojen asennusvirheitä noin 40 prosentilla verrattuna roottorisäätimiin. Tällainen parannus näkyy selvästi arjen toiminnassa.

Säätimen rakenteen yhteensopivuus nosto- ja liikemekanismien kanssa

Tärkeimmät valintakriteerit ovat:

- Taustakuvan pituus : Lineaariset säätimet, joiden kulkumatka on ¥500 mm, sopivat pitkän kantavuuden gantry-nostureihin

- Vääntömomenttikapasiteetti : Pyörivät toimilaitteet, joiden vääntömomentti on ¥120 N·m, kestävät lukkiutumista kiertymissovelluksissa

- Asennusrajoitukset : Kompaktit pyörivät rakenteet sopivat tilarajoitteisiin käsivarreihin

Kaksinkertaisesti tiivistetyt toimilaitteet säilyttävät kosketussuhteen eheyden yli 100 000 käyntikierroksella 5–15 Hz:n värähtelyssä, joka on tyypillistä teollisuuskranien käytössä

Tarkka asemointi ja liiallisen liikkeen estäminen sillan- ja vaihejohdinkranien yhteydessä

Kun uuninkuljettajia liikutetaan automaattisesti, nykyisten siltakoneiden tarvitsevat paikannustarkkuutta noin 2 mm:ään saakka. Tämän tason tarkkuus on mahdollista saavuttaa rullavipu-rajoittimilla, joissa on erityiset kapeutuvat kampikäyrät. Pylvarikkojen tapauksessa ISO 12488-1 -standardien noudattaminen edellyttää pyörivien aktuaattoreiden asennusta, jotka pystyvät tunnistamaan kulmia jo puolen asteen tarkkuudella. Näiden avulla voidaan pitää keruukengät oikeassa asennossa käytön aikana. Terästeollisuus on myös huomannut jotain mielenkiintoista kun on kyse tilanvalvonnallisista lineaariohjaimista valumuottikoneisiin. Ennakoivan kulumisanalyysin ansiosta nämä järjestelmät vähentävät huoltokatkoja noin 70 %. Tämä on merkittävää, kun tuotantosuunnitelmat ovat tiukat ja jokainen minuutti ratkaisee.

Tulevaisuuteen valmistautuvat kranirajoittimet: älykkäät järjestelmät ja alan trendit

Älykkäät rajoittimet tilanvalvontatoimin

Modernit rajakytkimet tulevat varustettuina sisäänrakennetuilla antureilla, jotka seuraavat asioita kuten kosketinpinnan kulumista, toimilaitteiden asentoa ja lämpötilamuutoksia. Kun nämä älykkäät kytkimet huomaavat jotain poikkeavaa, ne lähettävät varoituksia huoltotiimeille, jotta ongelmat voidaan korjata ennen kuin ne aiheuttavat suuria vikoja. Joidenkin tutkimusten mukaan tämä ennakoiva lähestymistapa vähentää odottamattomia laitteiden pysäytysten määrää noin 40–50 % verrattuna vanhempiin malleihin, joissa ei ole tällaisia valvontamahdollisuuksia. Ota esimerkiksi värähtelyanturit. Nämä pienet laitteet, jotka on asennettu sillanosturiin, voivat todella havaita pieniä raiteiden asennon muutoksia jo silloin, kun kukaan ei normaalisti vielä huomaisi mitään vikaa, ja joskus ne havaitsevat mahdolliset vioittumiset useita viikkoja etukäteen.

IoT-laiteet ja ennakoivan huollon integrointi

Rajakytkimien yhdistäminen IoT-alustoille mahdollistaa reaaliaikaisen laajamittaisen seurannan. IoT-pohjaisia ennakoivia analyyseja käyttävät toimipisteet ovat raportoineet 63 %:n vähennyksen nosta-kohtaisissa onnettomuuksissa varhaisen vian havaitsemisen ansiosta. Analysoimalla historiallista kytkinkierrosten tietoa järjestelmät ennustavat komponenttien käyttöikää ja varautuvat automaattisesti vaihdoksille suunniteltujen huoltokatkosten aikana.

Tapaus: Sillanosturin derailemisen estäminen edistyneiden rajakytkimien avulla

Kun vanhat laitteet vaihdettiin kaksikanavaisiin rajakytkimiin, jotka pystyvät mittaamaan aina millimetriin asti, tietyssä teräksenvalmistuslaitoksessa ei enää tapahtunut suistumisia massiivisilla 50 tonnin siltakoneilla. Uusien järjestelmien asennuksen jälkeen tapaukset, joissa kiskojen kuljettimet menivät vahingossa rajojen yli, vähenivät huomattavasti – ongelmat vähentyivät noin 89 %. Myös kunnossapitokustannukset laskivat merkittävästi, säästöjen ollessa noin 18 000 dollaria vuodessa pelkästään korjauksissa. Mikä tekee tästä niin tehokasta? Uusi järjestelmä sisältää toistokoodureita, jotka lähettävät jatkuvasti paikkatietoja sekä siltakoneen ohjausjärjestelmään että suoraan päävallvontanäytölle, antaen käyttäjille huomattavasti paremman reaaliaikaisen tilanteen hallinnan koko laitoksella.

Turvallisuustrendit ja luotettavuuden parannukset nykyaikaisissa teollisuusjärjestelmissä

Kolme keskeistä edistysaskelta muokkaa tulevaisuuden siltakoneturvallisuutta:

- Kaksi itsenäistä piiriä jotka ristitarkistavat kytkintilat ennen liikkeen sallimista

- Itsetestivät koskettimet jotka vahvistavat sähköisen eheyden käynnistyksen aikana

- Iskunkestävät kotelot säilyttävät IP67-tiivistyksen 20G:n värähtelyssä

Älykkäiden nosturin turvakomponenttien maailmanmarkkinoiden ennustetaan kasvavan 22 % vuosittain vuoteen 2035 mennessä, ja kasvu perustuu tiukempiin OSHA-määräysten noudattamiseen sekä automaation lisääntymiseen laajamittaisissa infrastruktuuriprojekteissa.

Sisällys

- Kranin rajakytkimen roolin ymmärtäminen turvallisuudessa ja ohjauksessa

- Ympäristöolosuhteiden arviointi luotettavaa kranirajakytkimen suorituskykyä varten

- Sähköisten ja kuormitusteknisten vaatimusten yhdistäminen kranin rajakytkimen määrityksiin

- Oikean toiminnon valinta: lineaari- vs. pyörivä toiminta nostureissa

- Tulevaisuuteen valmistautuvat kranirajoittimet: älykkäät järjestelmät ja alan trendit