Abbinare il Movimento e l'Ambiente della Grù al Tipo Giusto di Interruttore di Finecorsa

Azionamento Lineare vs. Rotativo: Allineamento con la Meccanica di Movimento della Grù

La scelta tra attuazione lineare e rotativa dipende davvero dal tipo di movimento che la gru deve gestire. Gli interruttori di finecorsa rotativi funzionano molto bene quando sono collegati direttamente ai tamburi del paranco, rendendoli perfetti per quelle situazioni in cui il sollevamento verticale avviene ripetutamente. Quando il tamburo ruota, questi interruttori si attivano in punti specifici per evitare di superare i limiti superiore o inferiore. Al contrario, gli interruttori a leva lineari sono pensati per spostare oggetti orizzontalmente lungo i carrelli. Si attivano ogni volta che la leva entra in contatto con un binario fisso o con una barra d'arresto posta alle estremità dei percorsi di movimentazione. Scegliere in modo errato rappresenta effettivamente un problema importante sul campo: la maggior parte delle persone afferma che circa sette guasti su dieci si verificano perché qualcuno ha abbinato un tipo di interruttore sbagliato al tipo di movimento non corrispondente. Per mantenere un funzionamento regolare nel tempo, è consigliabile utilizzare versioni rotative per i sollevamenti verticali e riservare quelle lineari ai movimenti del carrello lungo le travi.

Valutazioni IP e sigillatura ambientale per resistenza a polvere, umidità e corrosione

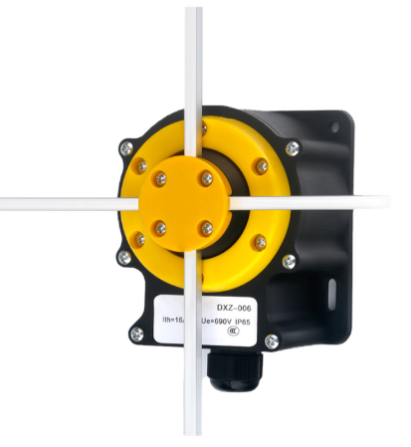

Acciaierie, impianti chimici e siti produttivi costieri devono affrontare serie sfide derivanti da fattori ambientali che nel tempo possono danneggiare l'equipaggiamento. Per queste condizioni difficili, gli interruttori di posizione con grado di protezione IP65 o IP67 offrono una protezione efficace contro l'accumulo di polvere, resistendo a spruzzi d'acqua o persino a brevi periodi di immersione. Le carcasse in acciaio inossidabile combinate a guarnizioni strette impediscono l'ingresso sia di fumi corrosivi sia di piccole particelle che altrimenti logorerebbero le parti interne. Dati reali mostrano che nelle fabbriche esposte a forti contaminazioni da polvere la durata degli interruttori aumenta di circa il 40% passando a modelli IP67 invece che standard. Chiunque operi in ambienti in cui la presenza di sporco o umidità nell'aria è un problema costante dovrebbe sicuramente valutare soluzioni completamente sigillate, per garantire ai propri sistemi una lunga vita operativa senza necessità di sostituzioni frequenti.

Modelli a prova di esplosione e resistenti alle intemperie per ambienti esterni e pericolosi

Le gru e le attrezzature esterne utilizzate in luoghi a rischio di incendio, come gli impianti petrolchimici, devono assolutamente essere dotate di interruttori di finecorsa a prova di esplosione. Quando questi interruttori sono certificati secondo gli standard ATEX e IECEx, sono progettati per contenere eventuali scintille o archi elettrici interni, evitando l'infiammazione in aree pericolose. Per resistere alle intemperie, i produttori realizzano oggi versioni in polimeri speciali in grado di sopportare condizioni estremamente difficili. Questi materiali rimangono funzionali anche con temperature inferiori a meno 40 gradi Celsius o superiori a 80 gradi. Non si creperebbero nemmeno in quei magazzini estremamente freddi, né si deteriorerebbero negli ambienti caldi delle fonderie dove le plastiche comuni si scioglierebbero. E non dimentichiamo le normative OSHA specificatamente menzionate nella sezione 1910.179. Chiunque installi questi sistemi deve seguire tali regole rigorosamente, il che implica ottenere una verifica indipendente tramite apposite certificazioni di terze parti per tutti gli interventi effettuati in aree pericolose designate.

Specifiche Elettriche e Compatibilità del Carico per un Controllo Circuito Affidabile

Tensione, Corrente e Suppressione dell'Arco per Sistemi Elettrici di Gru Pesanti

Durante l'installazione degli interruttori di finecorsa per gru, è necessario che funzionino correttamente con i circuiti di controllo esistenti. La maggior parte di essi opera tra 24 volt in corrente continua e 480 volt in corrente alternata. Sbagliare le tensioni nominali crea seri problemi, causando malfunzionamenti semplici fino al completo guasto dell'equipaggiamento. Anche la corrente nominale è importante. Gli esperti consigliano di scegliere interruttori in grado di gestire almeno il 25% in più rispetto al fabbisogno durante i carichi di punta. Questo fornisce un margine di sicurezza all'avvio dei motori, poiché gli impulsi iniziali possono saldare i contatti se non considerati. Si prenda un circuito che assorbe costantemente circa 10 ampere. Una buona pratica consiste nell'installare un interruttore in grado di gestire circa 12,5 ampere. La soppressione dell'arco diventa particolarmente importante nei casi in cui questi interruttori commutano frequentemente. Senza una protezione adeguata, le scintille generate dagli archi elettrici logorano i contatti molto più rapidamente, talvolta fino al settanta percento in più secondo le segnalazioni sul campo. I modelli migliori attuali includono caratteristiche come camere d'estinzione in ceramica o circuiti smorzatori RC che eliminano tali archi in soli tre millisecondi. Questi miglioramenti contribuiscono a ridurre i depositi di carbonio sui contatti e a mantenerli affidabili anche dopo migliaia di operazioni. Rispettare correttamente le specifiche elettriche e aggiungere la protezione contro gli archi fa tutta la differenza quando si lavora ogni giorno in ambienti industriali difficili.

Materiali di Contatto e Capacità di Carico: Garantire la Longevità con la Tensione del Cavo

La scelta del materiale di contatto fa davvero la differenza in termini di durata degli interruttori quando sono sottoposti a usura meccanica e stress elettrico. I contatti in argento-nichel funzionano piuttosto bene per le gru di media potenza, resistendo fino a circa 100.000 operazioni prima di dover essere sostituiti. Tuttavia, in situazioni di elevata tensione dove i carichi vengono interrotti frequentemente, l'ossido di argento-cadmio si distingue perché resiste meglio all'erosione ed è in grado di gestire correnti di interruzione circa il 50 percento superiori. Presenza di umidità o condizioni corrosive? I contatti placcati in oro mantengono valori di resistenza inferiori a 15 milliohms anche dopo lunghi periodi in ambienti aggressivi. Gli interruttori stessi devono resistere anche alle forze dinamiche dei cavi. Un dispositivo progettato per una corrente continua di 20 ampere deve essere in grado di sopportare sovraccarichi temporanei fino al 150 percento della capacità durante incidenti di cavo lasco, senza deformarsi o piegarsi. Le molle rinforzate contribuiscono a ridurre i problemi di rimbalzo dei contatti negli ambienti vibranti, garantendo interruzioni del circuito più pulite. La combinazione corretta di materiali di contatto e una solida costruzione meccanica può triplicare la vita utile rispetto ai sistemi standard, riducendo guasti improvvisi e costi di manutenzione.

Garantire Sicurezza, Durabilità e Conformità nelle Operazioni Continue di Sollevamento

Ciclo di Vita, Resistenza alle Vibrazioni e Prestazioni in Condizioni Estreme di Temperatura e Umidità

Gli interruttori di finecorsa per gru di buona qualità devono resistere a condizioni difficili giorno dopo giorno. Alcuni modelli possono sopportare oltre un milione di cicli meccanici, il che significa che funzionano bene anche quando vengono utilizzati costantemente in fabbriche e magazzini molto frequentati. È altrettanto importante la capacità di resistere alle vibrazioni, poiché questi interruttori devono mantenere la precisione nonostante gli urti provocati da rotaie irregolari o carichi pesanti non correttamente bilanciati. Quando si opera in ambienti particolarmente severi, sia nei freddi depositi frigoriferi sia nelle calde fonderie metalliche, l’interruttore necessita di una protezione solida contro i danni provocati dall’umidità e dal calore. Per questo motivo i produttori utilizzano guarnizioni speciali che impediscono la formazione di condensa all’interno del dispositivo quando le temperature cambiano rapidamente. Senza un’adeguata tenuta, potrebbero verificarsi pericolosi problemi elettrici come cortocircuiti o isolamenti difettosi. Tutti questi elementi progettuali insieme consentono agli interruttori di funzionare in modo affidabile, indipendentemente dal tipo di ambiente in cui si trovano.

Norme OSHA/CMAA, Progettazione a Sicurezza Intrinseca e Integrazione con i Sistemi di Arresto di Emergenza

Seguire le linee guida OSHA insieme a quelle dell'Associazione dei Produttori di Gru Americane (CMAA) non è solo raccomandato, è assolutamente obbligatorio per garantire la sicurezza delle gru a sbalzo. Anche gli interruttori di finecorsa a sicurezza intrinseca svolgono un ruolo fondamentale in questo contesto. Questi dispositivi interrompono automaticamente l'alimentazione dell'intero sistema ogni volta che si verifica un problema, ad esempio parti inceppate o contatti saldati. Collegati al circuito di arresto di emergenza, spegneranno immediatamente tutto se la gru inizia a muoversi oltre i limiti di sicurezza o raggiunge posizioni pericolose. Si pensi a ciò che accade quando un gancio si avvicina al suo punto di altezza massima, per esempio. Questa strategia di sicurezza multilivello contribuisce a prevenire incidenti, evita danni a macchinari costosi e, soprattutto, protegge i lavoratori che operano tutto il giorno nelle vicinanze di questi sistemi di sollevamento pesante. Installare correttamente questi componenti garantisce il rispetto dei requisiti normativi e permette nel contempo di far funzionare l'intera operazione in modo più efficiente e con una maggiore durata tra un controllo manutentivo e l'altro.