Adapter le mouvement et l'environnement de la grue au type de contacteur de fin de course approprié

Actionnement linéaire ou rotatif : adaptation à la mécanique du mouvement de la grue

Le choix entre une action pneumatique linéaire ou rotative dépend vraiment du type de mouvement que la grue doit effectuer. Les interrupteurs de fin de course rotatifs fonctionnent très bien lorsqu'ils sont directement fixés aux tambours de levage, ce qui les rend parfaits dans les situations où le levage vertical se produit de manière répétée. Lorsque le tambour tourne, ces interrupteurs s'activent à des positions précises pour empêcher de dépasser les limites supérieure ou inférieure. En revanche, les interrupteurs à levier linéaires sont conçus pour déplacer des éléments horizontalement sur des chariots. Ils s'enclenchent lorsque le levier entre en contact avec un rail fixe ou une barre d'activation située aux extrémités des parcours. Se tromper dans ce choix constitue en réalité un problème majeur sur le terrain : la plupart des professionnels estiment qu’environ sept pannes précoces sur dix résultent de l’association d’un type d’interrupteur inadapté au type de mouvement. Pour assurer un fonctionnement durable et sans à-coups, privilégiez les versions rotatives pour les levages verticaux, et réservez les modèles linéaires aux déplacements des chariots le long des poutres.

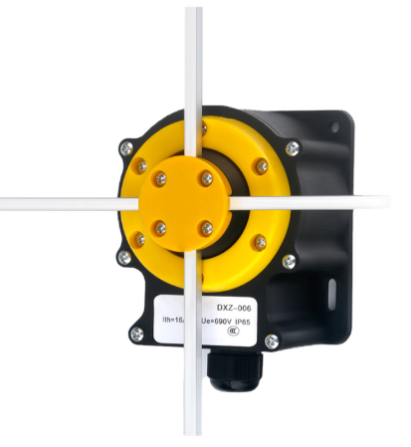

Classements IP et étanchéité environnementale contre la poussière, l'humidité et la corrosion

Les aciéries, les usines chimiques et les sites de fabrication côtiers font tous face à des défis sérieux liés aux facteurs environnementaux pouvant endommager les équipements au fil du temps. Dans ces conditions difficiles, les interrupteurs de fin de course classés IP65 ou IP67 offrent une protection solide contre l'accumulation de poussière tout en résistant aux projections d'eau ou même à des immersions courtes. Les boîtiers en acier inoxydable combinés à des joints étanches empêchent l'entrée de vapeurs corrosives et de particules fines qui, autrement, useraient les composants internes. Des données réelles montrent que les usines confrontées à une forte contamination par la poussière voient la durée de vie de leurs interrupteurs augmenter d'environ 40 % lorsqu'elles passent aux modèles IP67 plutôt qu'aux modèles standards. Toute personne travaillant dans un environnement où la saleté en suspension dans l'air ou l'humidité constitue un problème constant devrait absolument envisager des conceptions entièrement scellées pour garantir la longévité de ses systèmes sans avoir à effectuer de remplacements fréquents.

Modèles étanches et résistants aux explosions pour les emplacements extérieurs et dangereux

Les grues et équipements extérieurs utilisés dans des lieux présentant un risque d'incendie, comme les installations pétrochimiques, doivent absolument être équipés de fin de course antidéflagrants. Lorsque ces interrupteurs sont certifiés selon les normes ATEX et IECEx, ils sont conçus pour contenir toute étincelle ou arc électrique interne afin qu'aucune inflammation ne se produise dans les zones dangereuses. Pour une meilleure résistance aux intempéries, les fabricants proposent désormais des versions fabriquées à partir de polymères spéciaux capables de supporter des conditions extrêmement sévères. Ces matériaux restent opérationnels même lorsque les températures descendent en dessous de moins 40 degrés Celsius ou dépassent 80 degrés. Ils ne se fissurent pas non plus dans les entrepôts extrêmement froids, ni ne se dégradent dans les environnements chauds de fonderie où les plastiques ordinaires fondraient. Et n'oublions pas les réglementations OSHA explicitement mentionnées dans la section 1910.179. Toute personne installant ces systèmes doit strictement respecter ces règles, ce qui implique d'obtenir une vérification indépendante via des certifications tierces appropriées pour tous les travaux effectués dans les emplacements dangereux désignés.

Spécifications électriques et compatibilité de charge pour une commande de circuit fiable

Tension, courant et suppression de l'arc pour les systèmes électriques de grues lourdes

Lors de l'installation des interrupteurs de fin de course pour grues, ils doivent fonctionner correctement avec les circuits de commande existants. La plupart fonctionnent entre 24 volts CC et 480 volts CA. Une erreur sur les tensions nominales provoque de sérieux dysfonctionnements, allant de simples pannes jusqu'à une défaillance complète de l'équipement. L'intensité nominale est également importante. Les experts recommandent de choisir des interrupteurs capables de supporter au moins 25 % de plus que la demande maximale. Cela permet de disposer d'une marge de sécurité lors du démarrage des moteurs, car les pics initiaux peuvent souder les contacts si l'on n'en tient pas compte. Prenons un circuit qui consomme environ 10 ampères en continu. Une bonne pratique consiste à installer un interrupteur capable de supporter environ 12,5 ampères. La suppression des arcs devient particulièrement cruciale lorsque ces interrupteurs commutent fréquemment. Sans protection adéquate, les étincelles provenant des arcs électriques usent beaucoup plus rapidement les contacts, parfois jusqu'à soixante-dix pour cent plus vite selon des rapports sur le terrain. Les modèles actuels les plus performants intègrent des dispositifs comme des chutes d'arc en céramique ou des circuits amortisseurs RC qui éliminent ces arcs en seulement trois millisecondes. Ces améliorations contribuent à réduire les dépôts de carbone sur les contacts et à garantir leur bon fonctionnement même après des milliers d'opérations. Bien choisir les caractéristiques électriques et ajouter une protection contre les arcs fait toute la différence lorsqu'on travaille chaque jour dans des environnements industriels exigeants.

Matériaux de contact et capacité de charge : Assurer la longévité avec la tension du câble

Le choix du matériau de contact influe réellement sur la durée de vie des interrupteurs soumis à l'usure mécanique et aux contraintes électriques. Les contacts en argent-nickel fonctionnent assez bien pour les grues de service moyen, résistant environ 100 000 opérations avant remplacement. Toutefois, dans les situations de forte tension où les charges sont fréquemment interrompues, l'argent oxyde de cadmium se distingue par une meilleure résistance à l'érosion et peut supporter des courants d'interruption environ 50 % plus élevés. En présence d'humidité ou de conditions corrosives ? Les contacts plaqués or conservent leur faible résistance, inférieure à 15 milliohms, même après un long séjour dans des environnements agressifs. Les interrupteurs eux-mêmes doivent également résister aux forces dynamiques des câbles. Un appareil conçu pour un courant continu de 20 ampères devrait supporter sans déformation des surcharges temporaires atteignant 150 % de sa capacité lors d'incidents de câble détendu. Ces ressorts renforcés contribuent à réduire les problèmes de rebondissement des contacts dans les installations vibrantes, assurant ainsi des interruptions de circuit plus propres. Adopter la bonne combinaison de matériaux de contact et une construction mécanique solide peut tripler la durée de service par rapport aux configurations classiques, réduisant ainsi les pannes inattendues et les coûts de maintenance.

Garantir la sécurité, la durabilité et la conformité dans les opérations continues de levage

Durée de vie en cycles, résistance aux vibrations et performances dans des conditions extrêmes de température et d'humidité

Les interrupteurs de limite de grue de bonne qualité doivent résister à des conditions difficiles jour après jour. Certains modèles peuvent supporter plus d'un million de cycles mécaniques, ce qui signifie qu'ils fonctionnent correctement même lorsqu'ils sont utilisés en continu dans des usines et des entrepôts très fréquentés. La capacité à résister aux vibrations est tout aussi importante, car ces interrupteurs doivent rester précis malgré les chocs provoqués par des rails irréguliers ou des charges lourdes mal équilibrées. Lorsqu'ils sont utilisés dans des environnements particulièrement sévères, que ce soit dans des installations de stockage frigorifiques ou dans des fonderies métallurgiques extrêmement chaudes, l'interrupteur doit être solidement protégé contre l'humidité et les dommages causés par la chaleur. C'est pourquoi les fabricants utilisent des joints spéciaux qui empêchent la condensation à l'intérieur du dispositif lorsque les températures changent rapidement. Sans un joint approprié, des problèmes électriques dangereux pourraient survenir, tels que des courts-circuits ou une isolation défaillante. L'ensemble de ces éléments de conception permet aux interrupteurs de fonctionner de manière fiable, quel que soit l'environnement dans lequel ils se trouvent.

Normes OSHA/CMAA, conception à sécurité intégrée et intégration aux systèmes d'arrêt d'urgence

Suivre les directives de l'OSHA ainsi que celles de l'Association des fabricants de grues américains (CMAA) n'est pas seulement recommandé, c'est absolument obligatoire pour garantir la sécurité des ponts roulants. Les interrupteurs de fin de course à sécurité positive jouent également un rôle essentiel dans ce contexte. Ces dispositifs coupent automatiquement l'alimentation de l'ensemble du système dès qu'un problème survient, par exemple lorsque des pièces se bloquent ou que des contacts sont soudés. Intégrés au circuit d'arrêt d'urgence, ils provoquent l'arrêt immédiat de l'installation si la grue dépasse ses limites de sécurité ou atteint des positions dangereuses. Prenons l'exemple d'un crochet qui approche de sa hauteur maximale. Cette stratégie de sécurité multicouche permet d'éviter les accidents, de préserver les machines coûteuses de tout dommage, et surtout, de protéger les travailleurs qui opèrent quotidiennement à proximité de ces systèmes de levage lourd. Mettre correctement en place ces éléments assure le respect des exigences réglementaires tout en permettant à l'ensemble de l'exploitation de fonctionner plus efficacement et de disposer de délais plus longs entre les interventions de maintenance.