Ajuste del Movimiento y Entorno de la Grúa al Tipo Correcto de Interruptor de Límite

Accionamiento Lineal vs. Rotativo: Alineación con la Mecánica del Movimiento de la Grúa

La decisión de usar accionamiento lineal o rotativo depende realmente del tipo de movimiento que deba manejar la grúa. Los interruptores de límite rotativos funcionan muy bien cuando se conectan directamente a los tambores del aparejo, lo que los hace perfectos para situaciones en las que el izado vertical ocurre repetidamente. Cuando el tambor gira, estos interruptores se activan en puntos específicos para evitar sobrepasar los límites superior o inferior. Por otro lado, los interruptores de palanca lineales están diseñados para mover objetos horizontalmente a través de los carros. Se activan cada vez que la palanca toca un riel fijo o algún tipo de barra de accionamiento ubicada en los extremos de las trayectorias de desplazamiento. Cometer un error en esto es en realidad un problema importante en el campo: la mayoría de las personas afirman que aproximadamente siete de cada diez fallos prematuros ocurren porque alguien combinó un tipo de interruptor incorrecto con un patrón de movimiento inadecuado. Para mantener un funcionamiento adecuado a lo largo del tiempo, utilice versiones rotativas para elevaciones verticales y reserve las lineales para movimientos del carro a lo largo de las vigas.

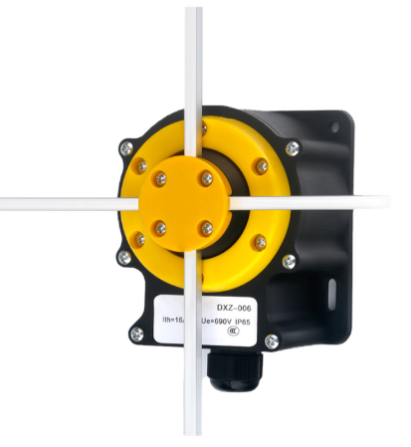

Clasificaciones IP y sellado ambiental para resistencia al polvo, humedad y corrosión

Las acerías, plantas químicas y sitios de fabricación costeros enfrentan desafíos serios por factores ambientales que con el tiempo pueden dañar los equipos. Para estas condiciones difíciles, los interruptores de posición con clasificación IP65 o IP67 ofrecen una protección sólida contra la acumulación de polvo, además de soportar salpicaduras de agua o incluso periodos cortos bajo el agua. Las carcasas de acero inoxidable combinadas con sellos herméticos impiden la entrada de humos corrosivos y partículas diminutas que, de otro modo, desgastarían las piezas internas. Datos del mundo real muestran que las fábricas que manejan contaminación severa por polvo ven prolongada la vida útil de sus interruptores en aproximadamente un 40 % al actualizar a modelos IP67 en lugar de los estándar. Cualquiera que trabaje en entornos donde la suciedad suspendida en el aire o la humedad son un problema constante debería considerar definitivamente diseños completamente sellados si desea que sus sistemas duren durante años de operación sin necesidad de reemplazos frecuentes.

Modelos a Prueba de Explosiones y Resistentes a las Inclemencias del Tiempo para Ubicaciones al Aire Libre y Peligrosas

Las grúas y equipos exteriores utilizados en lugares con riesgo de incendio, como instalaciones petroquímicas, necesitan absolutamente interruptores de límite a prueba de explosiones. Cuando estos interruptores están certificados según las normas ATEX e IECEx, están diseñados para contener cualquier chispa o arco eléctrico interno, evitando así la ignición en áreas peligrosas. Para resistencia al clima, los fabricantes ahora producen versiones hechas de polímeros especiales capaces de soportar condiciones extremadamente duras. Estos materiales siguen funcionando incluso cuando las temperaturas bajan por debajo de los menos 40 grados Celsius o superan los 80 grados. No se agrietarán en almacenes extremadamente fríos, ni tampoco se deteriorarán en entornos de fundición calientes donde los plásticos comunes se derretirían. Y no hay que olvidar las regulaciones de OSHA mencionadas específicamente en la sección 1910.179. Cualquier persona que instale estos sistemas debe cumplir estrictamente dichas normas, lo que implica obtener verificación independiente mediante certificaciones adecuadas de terceros para todos los trabajos realizados en ubicaciones peligrosas designadas.

Especificaciones Eléctricas y Compatibilidad de Carga para un Control de Circuito Confiable

Voltaje, Corriente y Supresión de Arcos para Sistemas Eléctricos de Grúas Pesadas

Al instalar interruptores de límite para grúas, es necesario que funcionen correctamente con los circuitos de control existentes. La mayoría opera entre 24 voltios CC y 480 voltios CA. Si se eligen clasificaciones de voltaje incorrectas, se generan grandes problemas, que van desde fallas simples hasta fallos completos del equipo. La corriente nominal también es importante. Los expertos recomiendan utilizar interruptores que soporten al menos un 25 % más de lo necesario durante las cargas máximas. Esto proporciona un margen de seguridad, especialmente en el arranque de motores, ya que las sobretensiones iniciales pueden soldar los contactos si no se tienen en cuenta. Por ejemplo, en un circuito que consume aproximadamente 10 amperios de forma constante, sería recomendable instalar un interruptor capaz de manejar unos 12,5 amperios. La supresión de arcos resulta especialmente importante cuando estos interruptores cambian con frecuencia. Sin una protección adecuada, las chispas producidas por los arcos de conmutación desgastan los contactos mucho más rápido, a veces hasta un setenta por ciento más rápido según informes de campo. Los diseños actuales más avanzados incluyen características como deflectores de arco cerámicos o circuitos supresores RC que eliminan dichos arcos en solo tres milisegundos. Estas mejoras ayudan a reducir los depósitos de carbono en los contactos y mantienen su funcionamiento confiable incluso después de miles de operaciones. Cumplir con las especificaciones eléctricas correctas y añadir protección contra arcos marca la diferencia cuando se trabaja día tras día en entornos industriales exigentes.

Materiales de Contacto y Capacidad de Carga: Garantizando Longevidad con Tensión de Cable

El tipo de material de contacto que elegimos realmente marca la diferencia en cuanto a la duración de los interruptores cuando están sometidos a desgaste mecánico y estrés eléctrico. Los contactos de plata-níquel funcionan bastante bien para aquellas grúas de servicio medio, durando aproximadamente 100 mil operaciones antes de necesitar reemplazo. Sin embargo, cuando se trata de situaciones de alta tensión donde las cargas se interrumpen con frecuencia, el óxido de plata-cadmio destaca porque resiste mejor la erosión y puede manejar corrientes de interrupción alrededor de un 50 por ciento más altas. ¿Humedad o condiciones corrosivas? Los contactos chapados en oro mantienen sus niveles de baja resistencia por debajo de 15 miliohmios incluso después de permanecer durante mucho tiempo en esos entornos agresivos. Los propios interruptores también deben soportar las fuerzas dinámicas de los cables. Una unidad diseñada para una corriente continua de 20 amperios debería sobrevivir sobrecargas temporales que alcancen el 150 por ciento de su capacidad durante incidentes de cable flojo, sin deformarse ni doblarse. Esos resortes reforzados ayudan a reducir los problemas de rebote de contacto en instalaciones con vibraciones, lo que significa interrupciones de circuito más limpias en general. Elegir la combinación adecuada de materiales de contacto junto con una construcción mecánica sólida puede triplicar la vida útil en comparación con configuraciones convencionales, reduciendo así las averías inesperadas y los costos de mantenimiento.

Garantizando Seguridad, Durabilidad y Cumplimiento en Operaciones Continuas de Grúas

Ciclo de Vida, Resistencia a las Vibraciones y Rendimiento en Condiciones Extremas de Temperatura y Humedad

Los interruptores de límite para grúas de buena calidad deben resistir condiciones difíciles día tras día. Algunos modelos pueden soportar más de un millón de ciclos mecánicos, lo que significa que funcionan bien incluso cuando se usan constantemente en fábricas y almacenes muy concurridos. La capacidad de resistir vibraciones es igual de importante, ya que estos interruptores deben mantener su precisión a pesar de los golpes provocados por rieles irregulares o cargas pesadas mal equilibradas. Cuando se trabaja en entornos realmente agresivos, ya sea en instalaciones de almacenamiento en frío extremo o en fundiciones de metal extremadamente calientes, el interruptor necesita una protección sólida contra daños por humedad y calor. Por eso los fabricantes utilizan sellos especiales que evitan la condensación en el interior del dispositivo cuando las temperaturas cambian rápidamente. Sin un sellado adecuado, podrían presentarse problemas eléctricos peligrosos, como cortocircuitos o aislamientos fallidos. Todos estos elementos de diseño juntos ayudan a que los interruptores funcionen de manera confiable sin importar el tipo de entorno en el que se encuentren.

Estándares OSHA/CMAA, diseño de seguridad intrínseca e integración con sistemas de parada de emergencia

Seguir las pautas de OSHA junto con las de la Crane Manufacturers Association of America (CMAA) no es solo recomendable, sino absolutamente obligatorio para mantener la seguridad de los puentes grúa. Los interruptores de límite de seguridad también desempeñan un papel fundamental en este aspecto. Estos dispositivos cortan automáticamente la energía de todo el sistema cuando ocurre algo incorrecto, como piezas que se atascan o contactos soldados. Al integrarlos al circuito de parada de emergencia, detendrán inmediatamente el funcionamiento si el puente grúa comienza a moverse más allá de los límites seguros o entra en posiciones peligrosas. Considere lo que sucede cuando un gancho se acerca a su punto máximo de altura, por ejemplo. Esta estrategia de seguridad multinivel ayuda a prevenir accidentes, evita daños en maquinaria costosa y, lo más importante, protege a los trabajadores que operan cerca de estos sistemas de elevación pesada durante todo el día. Configurar correctamente estos elementos garantiza que cumplamos con los requisitos reglamentarios y también hace que toda nuestra operación funcione sin contratiempos y dure más tiempo entre revisiones de mantenimiento.