Comprendre la fonctionnalité et les types d'interrupteurs de limite de grue

Comment les interrupteurs de limite de déplacement empêchent les accidents de deux-bloquages

Lorsque l'ensemble du crochet entre en contact avec l'extrémité du bras d'une grue, nous appelons cette situation un 'deux blocs' (two-blocking). C'est une situation assez dangereuse pouvant endommager l'équipement et exposer les opérateurs à de vrais risques. L'OSHA signale de nombreux accidents impliquant des grues chaque année dus à ce type d'incidents, ce qui montre à quel point des méthodes préventives efficaces sont importantes. Les interrupteurs de fin de course jouent un rôle essentiel ici. Ces dispositifs coupent l'alimentation électrique de la grue dès qu'elle s'approche de sa plage de déplacement maximale. Cela empêche le bras de la grue de dépasser sa limite autorisée, évitant ainsi les chocs violents que personne ne souhaite. Des inspections et des tests réguliers permettent de garder ces interrupteurs en bon état de fonctionnement. Les équipes de maintenance savent qu'elles doivent les tester fréquemment, car des interrupteurs défectueux attirent inévitablement des problèmes. Pour que les grues puissent fonctionner en toute sécurité jour après jour, une maintenance appropriée est indispensable.

Micro-interrupteur vs Interrupteur à came : Différences clés

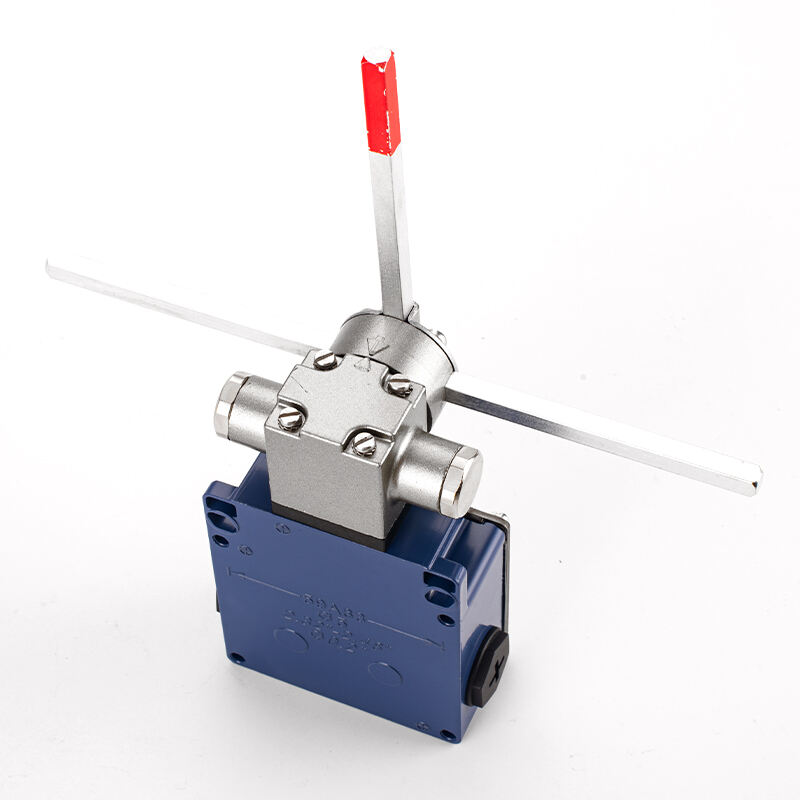

Dans les systèmes de grues, les micros-interrupteurs de fin de course et les interrupteurs à plongeur jouent des rôles différents mais importants, chacun étant conçu pour des situations spécifiques. Les micros-interrupteurs sont de petits dispositifs compacts qui s'adaptent dans des espaces restreints et s'activent avec une grande précision. On les retrouve souvent dans des endroits où l'espace est limité et où un contrôle précis des mouvements est essentiel. Les interrupteurs de fin de course à plongeur adoptent une approche totalement différente. Ils sont conçus pour des applications plus exigeantes, dotés d'un mécanisme mécanique à plongeur permettant de détecter quand certaines parties de la grue atteignent des positions spécifiques pendant leur fonctionnement. Selon les observations de nombreux techniciens en maintenance, les micros-interrupteurs conviennent parfaitement lorsque des ajustements fins sont nécessaires, mais les interrupteurs à plongeur ont tendance à être plus durables et plus simples à installer sur des équipements plus volumineux. Le choix dépend vraiment de la tâche à accomplir. Les micros-interrupteurs sont sélectionnés pour leur réactivité et leurs dimensions réduites, tandis que les interrupteurs à plongeur restent populaires dans les applications où la fiabilité des points de contact est cruciale, même dans des conditions difficiles.

Rôle des interrupteurs de capteurs de limite dans les systèmes de grues aériennes

Les interrupteurs de fin de course jouent un rôle clé dans l'amélioration de la sécurité et du fonctionnement des ponts roulants. Une fois installés sur un système de pont roulant, ces dispositifs surveillent les déplacements de la machine. Lorsque le pont atteint ses limites prédéfinies, l'interrupteur arrête tout mouvement supplémentaire, évitant ainsi des dépassements dangereux. La plupart des ponts roulants modernes intègrent ces capteurs directement dans leurs systèmes de contrôle. Ils sont particulièrement importants dans des lieux comme les chantiers de construction et les usines, où une positionnement précis des équipements est essentiel pour garantir la qualité de la production. Des entreprises comme Honeywell et Telemecanique proposent certains des meilleurs modèles disponibles aujourd'hui. Leur avantage réside dans leur capacité à détecter précisément les limites et à fournir aux opérateurs des informations fiables et constantes. L'intégration de ces interrupteurs dans un système de pont roulant améliore considérablement le niveau global de sécurité. Les opérateurs ont l'esprit tranquille, sachant que leurs équipements ne dépasseront pas les paramètres sécurisés, protégeant ainsi à la fois les travailleurs et les machines précieuses.

Normes Critiques : Spécifications ASME B30.2 et CMAA 70

Il est essentiel de se familiariser avec les exigences d'ASME B30.2 et de la norme CMAA 70 si l'on souhaite que les interrupteurs de fin de course des grues fonctionnent correctement et assurent la sécurité de tous. La norme ASME B30.2 concerne principalement les grues à pont et les grues portiques, en définissant toutes les exigences mécaniques nécessaires à leur fonctionnement sécurisé, en particulier en ce qui concerne ces interrupteurs de fin de course critiques. Par ailleurs, la norme CMAA 70 entre dans le détail des grues électriques à déplacement aérien, en soulignant l'importance cruciale des mesures de sécurité strictes dans la pratique. Selon ces deux ensembles de directives, chaque grue devrait être équipée d'interrupteurs de fin de course fiables permettant d'arrêter automatiquement le mouvement à certains points. Cela aide à prévenir les accidents et protège les équipements coûteux des dommages. Il ne s'agit pas là de simples recommandations ; le respect de ces normes est en réalité obligatoire par la loi, puisqu'elles sont considérées comme la référence de l'industrie pour garantir à la fois la sécurité et l'efficacité opérationnelle selon la plupart des organismes de réglementation.

Protection contre le dépassement obligatoire dans les réglementations 1910.179

La réglementation OSHA 1910.179 précise clairement que les ponts roulants doivent être équipés de dispositifs de protection contre les déplacements excessifs dans le cadre de leur configuration de sécurité. La règle ne se contente pas de vouloir l'installation de ces dispositifs, ils doivent également être correctement entretenus afin que le pont roulant s'arrête une fois qu'il atteint sa limite maximale de déplacement. Le non-respect de cette obligation peut entraîner de graves conséquences, tant sur le plan juridique que concernant la sécurité des travailleurs. Les entreprises risquent de lourdes amendes de la part des régulateurs, et les travailleurs pourraient être blessés en cas de défaillance. L'analyse de cas concrets permet d'éclairer cette problématique. Une usine de fabrication a signalé une diminution des incidents évités de justesse après avoir mis en place un programme rigoureux de vérification de conformité de ses ponts roulants. Cela démontre à quel point le respect de ces normes de sécurité est crucial dans les opérations quotidiennes impliquant des machines lourdes.

Positionnement correct des dispositifs limiteurs à micro-interrupteurs

Bien positionner les dispositifs de fin de course de type microcontact fait toute la différence en matière d'efficacité des grues et de sécurité pour les personnes autour. Pour obtenir des performances optimales, il est essentiel d'examiner plusieurs paramètres au préalable : le type de grue concernée, l'environnement dans lequel elle fonctionne quotidiennement, ainsi que le poids qu'elle doit soulever régulièrement. La configuration réelle de la grue joue également un rôle important, tout comme les objets soulevés (certains peuvent être plus encombrants que d'autres), sans oublier les conditions climatiques telles que l'accumulation de poussière ou l'infiltration d'eau dans les composants sensibles. Les experts recommandent généralement d'installer ces interrupteurs à des endroits accessibles pour les mécaniciens, sans avoir à grimper péniblement, mais suffisamment protégés pour ne pas être heurtés ou dérangés pendant le fonctionnement normal. Nous constatons souvent des problèmes dus à une installation incorrecte ou à l'absence de protection contre la saleté et l'humidité. Ainsi, une usine a dû remplacer la moitié de ses fins de course après seulement six mois, parce qu'elles avaient été montées directement sous un toit qui fuyait !

Vérifications de fonctionnalité avant le début du service et tests de charge

Effectuer des vérifications fonctionnelles avant le début du service est crucial pour garantir que tous les dispositifs de sécurité, y compris les interrupteurs de fin de course, fonctionnent correctement. Cela garantit que les grues fonctionnent sans problèmes inattendus qui pourraient entraîner des risques pour la sécurité. Une liste de contrôle de tests complets avant chaque service peut inclure :

- Inspection visuelle des interrupteurs de fin de course à la recherche de dommages physiques.

- Test de la réponse de chaque interrupteur dans différents scénarios opérationnels.

- Vérification des connexions électriques et des sorties.

- Vérification du bon fonctionnement des voyants lumineux.

Le processus de test de charge souligne encore davantage l'importance de valider l'efficacité des interrupteurs de limite. En soumettant la grue à des charges opérationnelles maximales, on peut vérifier que les interrupteurs empêchent précisément les déplacements excessifs ou les surcharges, renforçant ainsi la sécurité globale.

Procédures de calibration pour micro-interrupteurs de limite

Les procédures de calibration pour les micro-interrupteurs de limite sont essentielles pour garantir leur précision et fiabilité. Une approche systématique de la calibration implique plusieurs étapes :

- Utilisation d'outils de calibration spécifiques recommandés par les fabricants pour ajuster la position des interrupteurs.

- Mise en œuvre de techniques telles que la simulation de charges opérationnelles pour tester la réactivité des interrupteurs.

- En suivant les lignes directrices du fabricant pour les cycles de calibration adaptés aux environnements spécifiques des grues.

Une calibration régulière maintient la précision des micro-interrupteurs, alignant les normes de sécurité opérationnelle avec les réglementations de l'industrie. Grâce à des vérifications et recalibrations constantes, les grues peuvent fonctionner en toute sécurité, minimisant les risques liés aux limites de commutation défectueuses.

Identification des Pattes de Sécurité Tordues et des Défaillances de Capteurs

Détecter les problèmes avant qu'ils ne surviennent est très important dans les opérations de grue, notamment en ce qui concerne des éléments tels que les attaches de sécurité tordues et les capteurs défectueux. Lorsque ces attaches métalliques sont déformées, elles ne maintiennent plus correctement l'ensemble, ce qui met tout le monde autour de la grue en danger. Et si les capteurs commencent à donner des mesures incorrectes indiquant la position réelle de la grue, les opérateurs pourraient commettre des erreurs dangereuses. La plupart des techniciens expérimentés recommandent d'inspecter régulièrement l'équipement et d'investir dans des technologies de capteurs plus récentes afin d'identifier ces problèmes dès le départ. Les directives du secteur appuient également cette approche, car maintenir les grues en parfait état de fonctionnement n'est pas seulement une question de bon sens commercial, mais sauve aussi des vies. Les travaux d'entretien réguliers comprennent l'inspection des pièces lors des contrôles périodiques, le remplacement de celles qui montrent des signes d'usure, et la vérification que tous les systèmes numériques disposent des dernières mises à jour logicielles installées.

Étude de cas : Analyse de l'incident du bateau de sauvetage de Swartz Bay

L'examen de ce qui s'est produit avec le bateau de sauvetage de Swartz Bay nous donne une bonne idée des problèmes liés aux systèmes de commutateurs de fin de course. En gros, une mauvaise maintenance était à l'origine de ce désastre, ce qui a fini par mettre des vies en danger lors d'une situation d'urgence. Selon plusieurs évaluations techniques, personne n'avait effectué ces vérifications de base ni correctement calibré les appareils au fil du temps. Afin d'éviter qu'un tel incident ne se reproduise, plusieurs mesures nécessitent d'être prises. Tout d'abord, mettre en place des plannings d'inspection plus rigoureux pour tout l'équipement. Ensuite, s'assurer que les commutateurs de fin de course soient entretenus conformément aux spécifications du fabricant. Et troisièmement, former le personnel afin qu'il sache exactement quoi faire lorsque les capteurs commencent à se comporter de manière inattendue. Prendre ces aspects au sérieux non seulement améliorera le fonctionnement des dispositifs de sécurité, mais réduira également les risques de situations dangereuses causées par des commutateurs de fin de course défectueux à l'avenir.

Éviter les contournements dangereux avec les bypass de limite

Ignorer les interrupteurs de fin de course lors des opérations de levage revient à chercher les ennuis. De nombreux opérateurs sont frustrés d'attendre que ces interrupteurs se déclenchent et tentent de les contourner juste pour gagner du temps sur le chantier. Mais qu'en est-il ensuite ? Dégâts matériels, charges lâchées, parfois même des blessures. Les inspecteurs de sécurité constatent régulièrement des cas où les travailleurs ont ignoré ces dispositifs, entraînant des équipements endommagés et des coûts de réparation s'élevant à plusieurs milliers d'euros. Ces éléments ne sont pas simplement des pièces supplémentaires fixées sur les grues, ils ont une raison d'être. Les interrupteurs constituent en réalité la dernière ligne de défense contre les surcharges et les défaillances mécaniques. Pour les entreprises souhaitant allier efficacité et sécurité, il existe une meilleure solution. Certains sites ont commencé à installer des systèmes intelligents de surveillance qui suivent en temps réel les performances des grues, tout en respectant scrupuleusement les limites de sécurité. Une telle approche permet de maintenir la productivité sans mettre personne en danger.

Mise en œuvre de couches de sécurité redondantes au-delà du simple respect des normes

Ajouter plusieurs couches de sécurité aux systèmes de grues dépasse de loin le simple respect des réglementations. Les fonctionnalités de sécurité redondantes signifient disposer de systèmes de secours pour les composants critiques. Pensez par exemple à des capteurs en double ou à ces interrupteurs de fin de course à double action qui entrent en jeu si le système principal tombe en panne. De nombreux opérateurs installent même conjointement des interrupteurs de fin de course à poussoir et des micro-interrupteurs sur leurs grues. Les données du monde réel montrent que lorsque ces systèmes redondants sont correctement mis en œuvre, les accidents sur le lieu de travail diminuent considérablement, tandis que la productivité reste élevée. La plupart des techniciens expérimentés en grues affirmeront à qui veut l'entendre que dépasser les exigences de base en ajoutant ces couches de sécurité avancées fait toute la différence pour éviter les arrêts coûteux et garantir la sécurité des travailleurs, jour après jour.

Exigences de formation pour le personnel de surveillance des interrupteurs limite

La formation du personnel travaillant avec des interrupteurs de fin de course est absolument nécessaire si l'on veut maintenir un niveau approprié de sécurité autour de ces systèmes. Les bons programmes de formation doivent vraiment couvrir des domaines importants, tels que la détection des capteurs défectueux et la connaissance des limites réelles pendant le fonctionnement. La plupart des travailleurs ne vont pas acquérir ces compétences d'eux-mêmes ; ils ont besoin d'une expérience pratique avec différents types d'interrupteurs, y compris les interrupteurs de fin de course et les micro-interrupteurs, qui fonctionnent de manière assez différente l'un par rapport à l'autre. Les grandes références du secteur telles que l'ISO et le CE ont établi certaines normes permettant de déterminer si les formations répondent aux exigences minimales de compétence en matière de procédures de sécurité et de manipulation des interrupteurs. Lorsque les entreprises investissent réellement dans des séances de formation approfondies destinées à leurs opérateurs de grues, elles constatent des résultats concrets, non seulement une amélioration des indicateurs de sécurité, mais aussi moins de pannes et de défaillances de l'équipement pendant les opérations quotidiennes.

Table des Matières

-

Comprendre la fonctionnalité et les types d'interrupteurs de limite de grue

- Comment les interrupteurs de limite de déplacement empêchent les accidents de deux-bloquages

- Micro-interrupteur vs Interrupteur à came : Différences clés

- Rôle des interrupteurs de capteurs de limite dans les systèmes de grues aériennes

- Normes Critiques : Spécifications ASME B30.2 et CMAA 70

- Protection contre le dépassement obligatoire dans les réglementations 1910.179

- Positionnement correct des dispositifs limiteurs à micro-interrupteurs

- Vérifications de fonctionnalité avant le début du service et tests de charge

- Procédures de calibration pour micro-interrupteurs de limite

- Identification des Pattes de Sécurité Tordues et des Défaillances de Capteurs

- Étude de cas : Analyse de l'incident du bateau de sauvetage de Swartz Bay

- Éviter les contournements dangereux avec les bypass de limite

- Mise en œuvre de couches de sécurité redondantes au-delà du simple respect des normes

- Exigences de formation pour le personnel de surveillance des interrupteurs limite