Ymmärrys kurkkien rajaohjaimen toiminnasta ja tyypeistä

Miten matkrajustusvaihdot estävät kaksiblokin onnettomuudet

Kun koukkukokoonpano osuu nosturin jousipäähän, kutsumme tätä tilannetta kahden loven tilaksi (two-blocking). Se on aika vaarallista, sillä se voi vahingoittaa laitteistoa ja asettaa käyttäjät todelliseen riskiin. OSHA raportoi vuosittain useita nosturionnettomuuksia juuri tällaisista tapauksista, mikä osoittaa, miksi tehokkailla ennaltaehkäisykeinoilla on niin suuri merkitys. Matkakatkaisimet ovat tässä tärkeässä roolissa. Näitä laitteita käytetään katkaisemaan nosturin sähkövirta heti, kun se lähestyy maksimimatkaansa. Tämä estää nosturinvarsien liikkumasta sallitun alueen ulkopuolelle ja näin vältetään kaikki epämiellyttävät törmäykset. Säännölliset tarkastukset ja testaukset pitävät nämä katkaisimet toimintakunnossa. Huoltohenkilöstö tietää, että näitä laitteita on testattava säännöllisesti, sillä virheelliset katkaisimet voivat aiheuttaa ongelmia. Yritysten kannalta on välttämätöntä huolehtia laitteiden oikeasta huollosta, jotta nosturit toimivat turvallisesti päivä päivältä.

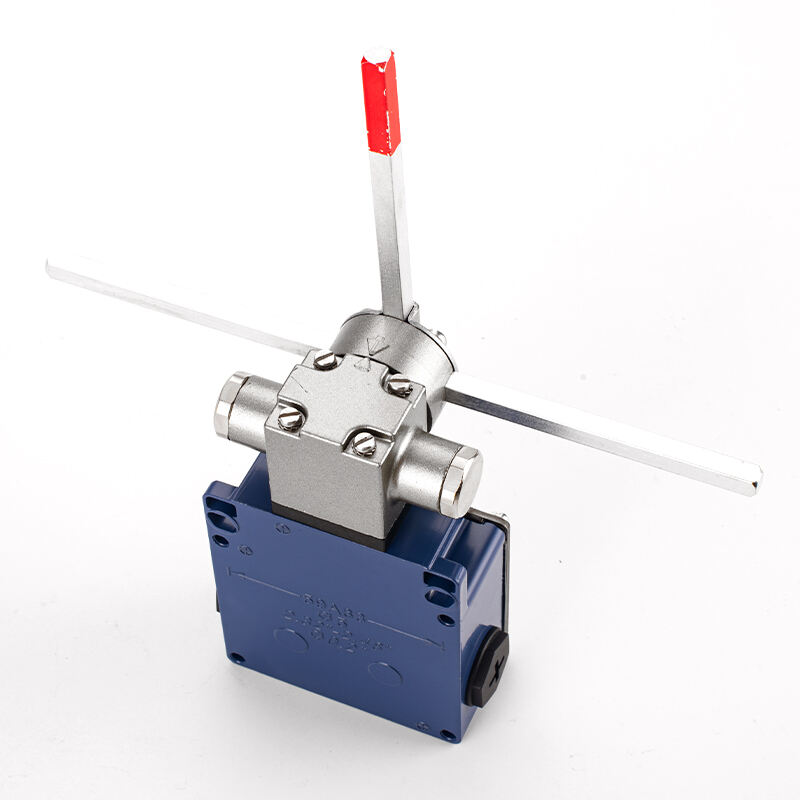

Mikrorajoitusvaihto vs pistemäinen rajoitusvaihto: keskeiset erot

Nostinjärjestelmissä mikrorajakytkimet ja painikkeelliset rajakytkimet ovat erilaisia, mutta tärkeitä komponentteja, joista kumpikin on suunniteltu tiettyyn käyttöön. Mikrorajakytkimet ovat pieniä ja kompakteja, joten ne sopivat tiukkoihin tiloihin ja ne aktivoituvat tarkasti. Näitä käytetään usein tilanteissa, joissa tila on rajallista ja tarkka liikkeen hallinta on erittäin tärkeää. Painikkeelliset rajakytkimet puolestaan toimivat täysin eri tavalla. Ne on suunniteltu kestämään raskaaseen käyttöön ja niissä on mekaaninen painikejärjestelmä, joka havaitsee, milloin nosturin osat saapuvat tiettyyn asentoan toiminnan aikana. Useiden huoltoteknikkien kokemusten mukaan mikrorajakytkimet soveltuvat parhaiten tilanteisiin, joissa tarvitaan tarkkoja säätöjä, mutta painikkeelliset rajakytkimet kestävät paremmin ja niiden asennus suurempaan kalustoon on helpompaa. Valinta riippuu työn vaatimuksista. Mikrorajakytkimet valitaan niiden herkkyyden ja pienen koon vuoksi, kun taas painikkeelliset rajakytkimet ovat suosittuja sovelluksissa, joissa luotettavat kontaktipisteet ovat keskeisiä, vaikka olosuhteet olisivat rajuja.

Rajoituksen aistinten rooli yläkerran kraanijärjestelmissä

Rajakytkimet ovat tärkeässä roolissa nosturikoneiden turvallisuuden ja toiminnan parantamisessa. Kun laitteet on asennettu nosturijärjestelmään, ne seuraavat nosturin liikkeitä. Jos nosturi päätyy liian lähelle sille määritettyä rajaa, kytkin pysäyttää liikkeen etenemisen, mikä auttaa välttämään vaarallisia ylikulkuja. Useimmissa modernimmissa nosturikoneissa nämä anturit on integroitu suoraan ohjausjärjestelmiin. Ne ovat erityisen tärkeitä paikoissa, kuten rakennustyömailla ja tehtaille, joissa tarkka sijainti vaikuttaa suoraan tuotannon laatuun. Yritykset, kuten Honeywell ja Telemecanique, valmistavat joitain markkinoiden parhaita malleja. Heidän tuotteensa erottuvat siinä, että ne havaitsevat rajatarkasti ja antavat johdonmukaista palautetta käyttäjälle. Näiden kytkinten lisääminen nosturikoneeseen parantaa merkittävästi turvallisuustasoa. Käyttäjillä on mielenrauhaa siitä, että laite ei mene turvallisten käyttöparametrien ulkopuolelle, mikä suojaa sekä työntekijöitä että arvokkaita koneita samanaikaisesti.

Keskeiset standardit: ASME B30.2 ja CMAA 70 Määritykset

On olennaisen tärkeää tutustua ASME B30.2- ja CMAA 70 -standardien vaatimuksiin, jotta rajoitusswitchien toiminta nostimissa voidaan taata asianmukaisesti ja kaikki pysyvät turvassa. ASME B30.2 -standardi käsittelee pääasiassa kattorakennuksia ja porttinostimia ja siinä määritellään kaikki niiden turvalliseen käyttöön tarvittavat mekaaniset vaatimukset, erityisesti kriittisten rajoitusswitchien osalta. CMAA 70 -standardi puolestaan sisältää yksityiskohtaiset sähköisiä kattokuljetusnostimia koskevat ohjeet ja korostaa tiukkojen turvatoimien merkitystä käytännössä. Molemmissa ohjeissa vaaditaan, että jokaisessa nostimessa on luotettavat rajoitusswitchit, jotta liike voidaan pysäyttää automaattisesti tietyissä kohdissa. Tämä auttaa estämään onnettomuuksia ja suo expensive laitteita vaurioltakin. Näitä eivät ole pelkästään suositukset; näiden standardien noudattaminen on pakollista laissa, koska niitä pidetään teollisuudessa yleisesti hyväksyttyinä standardeina turvallisen ja tehokkaan toiminnan takaajina.

Pakkollinen yliretkesuojaus 1910.179 -asetuksissa

OSHA-säädös 1910.179 toteaa selvästi, että nostureissa tulee olla liikakuljetuksen estolaitteet osana niiden turvajärjestelmää. Säännössä ei vaadi pelkästään näiden laitteiden asennusta, vaan niiden tulee myös olla asianmukaisessa kunnossa, jotta nosturi pysähtyy liikakuljetuksen rajalla. Näiden sääntöjen noudattamisen laiminlyönti voi johtaa vakaviin ongelmiin sekä laillisesti että työntekijöiden turvallisuuden kannalta. Yrityksiä voidaan sakottaa raskaasti sääntöjen rikkomisesta, ja työntekijät voivat loukkaantua, jos jotain menee pieleen. Todelliset tapaustutkimukset tuovat asian perspektiiviin. Valmistava tehdas raportoi vähemmän lähes tapahtumia sen jälkeen, kun se käynnisti kattavan vastuuprogramman ylipääs nostureiden sääntöjenmukaisuuden tarkistamiseksi. Tämä osoittaa, miksi näiden turvallisuusstandardien noudattaminen on niin tärkeää päivittäisessä toiminnassa, jossa käytetään raskasta koneistoa.

Oikea sijoittaminen mikrokytkentärajoituslaitteille

Oikean sijoituksen löytäminen näille mikrokytkinrajaleville tekee kaiken eron siinä, kuinka hyvin nosturit toimivat ja kuinka turvallista on olla niiden läheisyydessä. Parhaan suorituskyvyn haluaminen tarkoittaa, että on ensin tarkasteltava useita asioita: millaisesta nosturista on kyse, missä se toimii päivittäin ja kuinka suuria painoja sen on säännöllisesti käsiteltävä. Itse nosturin rakenne on myös suurella vaikutuksella, samoin kuin sillä, mitä nostetaan (jotain voi olla tilavampaa kuin toista), sekä säätötekijöillä, kuten likaantumisella tai vedellä, joka pääsee herkkiin osiin. Useimmat asiantuntijat suosittelevat näiden kytkimien sijoittamista sellaisiin kohtiin, joihin mekaanikot pääsevät helposti käsiksi ilman vuorikiipeilyä, mutta jotka ovat silti tarpeeksi suojattuja, ettei niitä takkuuta vahingossa normaalin käytön aikana. Näemme paljon ongelmia, jotka johtuvat siitä, että joku on asentanut ne vinoon tai unohtanut suojata likaa ja kosteutta vastaan. Yhdessä tehtaassa jouduttiin vaihtamaan puolet rajakytkimistä jo kuuden kuukauden jälkeen pelkästään sen vuoksi, että ne oli kiinnitetty suoraan vuotorakon alle!

Toiminnallisuuden tarkastukset ja kuormatestit ennen vuoron alkua

Esikävijoiden toimintatarkastusten suorittaminen on elintärkeää varmistaakseen, että kaikki turvallisuuslaitteet, mukaan lukien rajaussakelot, toimivat oikein. Tämä takaa, ettei kraaneissa esiinny odottamattomia ongelmia, jotka voivat johtaa turvallisuusriskiin. Kattava testausluettelo jokaisen vuoron alussa voi sisältää:

- Rajaussakkojen visuaalinen tarkastelu fyysisistä vahingoista.

- Jokaisen sakon vastauksen testaus eri toimintatilanteissa.

- Sähköisten yhteyksien ja tulostusten tarkistus.

- Indikaattorivalojen toiminnan varmistaminen.

Lataustestausprosessi korostaa entisestään tärkeyttä vahvistaa rajausvaihtojen tehokkuutta. Kun hiukkanen alittaa maksimilatauksiin, voidaan varmistaa, että vaihdot estävät tarkasti yliretkun tai ylikuorman, mikä vahvistaa kokonaisvaaranvarmuutta.

Rajausvaihton mikrovaihdekalibrointimenettelyt

Kalibrointimenettelyt rajausvaihde-mikrovaihdeille ovat olennaisia niiden tarkkuuden ja luotettavuuden varmistamiseksi. Järjestelmällinen kalibrointi sisältää useita askelia:

- Käyttämällä valmistajien suosituilla kalibrointityökaluilla vaihdon asentamisen säätämiseksi.

- Toteuttamalla menetelmiä, kuten simuloimalla toimintalatauksia testataksesi vaihdon reagoimiskykyä.

- Noudattamalla valmistajan ohjeita kalibrointicykleille, jotka on sovitettu tiettyihin hiukkanenvironmenteihin.

Säännöllinen kalibrointi ylläpitää mikrokytkimien tarkkuutta, tasaitseva toiminnalliset turvallisuusnormit teollisuuden sääntöjen kanssa. Jatkuvien tarkastusten ja uudelleenkalibroinnin kautta koristimet voivat toimia turvallisesti, vähentämällä riskiä, joka liittyy vioittuneisiin raja-kytkimiin.

Kuperoiden turvakaukojen ja aistinten vikailmioiden tunnistaminen

On erittäin tärkeää havaita ongelmia ennen kuin ne tapahtuvat nosturitoiminnoissa, erityisesti kun kyseessä ovat muun muassa taipuneet turvavaihdinliitännät ja vialliset anturit. Kun metalliset kiinnikkeet taipuvat väärään asentoan, ne eivät yksinkertaisesti pidä kaikkea kunnolla kiinni, mikä asettaa kaikki nosturin lähistöllä olevat henkilöt vaaraan. Jos anturit alkavat antaa väärää tietoa nosturin sijainnista, operaattorit voivat tehdä virheellisiä päätöksiä, jotka voivat johtaa vaarallisiin tilanteisiin. Useimmat kokeneet tekniset asiantuntijat suosittelevat säännöllistä varusteiden tarkastusta ja uudempaan anturitekniikkaan investoimista, jotta nämä ongelmat voidaan havaita ajoissa. Tätä suositellaan myös teollisuuden ohjeissakin, sillä nosturien toiminnan varmistaminen ei ole pelkästään järkevää liiketoiminnassa, vaan se myös pelastaa elämää. Säännölliseen huoltotyöhön kuuluu osien tarkastus tavanomaisissa tarkastuksissa, kulumismerkkejä näyttävien osien vaihto sekä varmistaminen, että kaikissa digitaalisissa järjestelmissä on asennettuna viimeisimmät ohjelmistopäivitykset.

Tapausanalyysi: Swartz Bay Pelastusveneen Tapaus

Tarkastelemalla sitä, mitä tapahtui Swartz Bayn pelastusveneellä, saamme hyvän käsityksen ongelmista, joita liittyy rajakytkinten toimintaan. Perimmäisenä syynä oli huono huolto, joka lopulta asetti ihmishenkiä vaaraan hätätilanteessa. Eri teknisten arvioiden mukaan kukaan ei ollut tehnyt näitä perushuoltotarkistuuksia tai kalibroinut asioita oikein ajan mittaan. Jotta tällaiset tapahtumat voitaisiin estää tulevaisuudessa, on useita toimenpiteitä, joihin tulee kiinnittää huomiota. Ensinnäkin, tulee laatia paremmat tarkastusaikataulut kaikelle varustustelle. Toiseksi, on varmistettava, että rajakytkinten huolto toteutetaan valmistajan määrittämien ohjeiden mukaisesti. Kolmanneksi, henkilöstön koulutusta tulee parantaa, jotta he tietäisivät täsmälleen, miten toimia, kun anturit alkavat toimia odottamatta. Näiden kohtien vakavasti ottaminen parantaa ei vain turvallisuuslaitteiden toimintaa, vaan myös vähentää vaarallisten tilanteiden riskiä, joita johtuvat viallisista rajakytkimistä tulevaisuudessa.

Vaarallisten ohituspäätysten välttäminen rajaohituksilla

Rajoakytkimien ohittaminen kunnossapidon aikana aiheuttaa ongelmia. Monet käyttäjät turhautuvat odottamaan kytkimien toimimista ja yrittävät ohittaa ne ajan säästämiseksi. Mutta mitä sitten tapahtuu? Laitteisto vaurioituu, kuormat putoavat, joskus jopa loukkaantumisia esiintyy. Turvallisuustarkastajat löytävät säännöllisesti tapauksia, joissa työntekijät ovat jättäneet kytkimet huomiotta, mikä johtaa laitteiden rikkoutumiseen ja korjauskuluihin, jotka voivat olla tuhansien luokkaa. Näitä kytkimiä ei ole vain turhaa lisävarustetta, vaan niillä on tärkeä tehtävä. Kytkimet toimivat viimeisenä turvakeulana ylikuormituksen ja mekaanisen vioittumisen estämisessä. Yrityksille, jotka haluavat sekä tehokkuutta että turvallisuutta, on olemassa parempia ratkaisuja. Jotkut toimipaikoissa on ryhdytty asentamaan älykkäitä valvontajärjestelmiä, jotka seuraavat käsivarusteiden toimintaa reaaliajassa ja varmistavat kaikkien turvallisuusrajojen noudattamisen. Tällä tavalla työtä saadaan tehtyä ilman minkään ihmisen vaarantamista.

Turvallisuuden monitasoisten varmuuskattareiden toteuttaminen perusturvaedellytysten yli

Koneisiin lisättävät turvallisuustasot menevät paljon yli sen, että vain täytettäisiin sääntelyvaatimukset. Turvallisuuden moninkertaisuudella tarkoitetaan varajärjestelmiä kriittisiin komponentteihin. Tässä yhteydessä voidaan puhua esimerkiksi monista antureista tai näissä järjestelmissä käytettävistä varakatkaisijoista, jotka astuvat tilalle, jos ensisijainen toiminto epäonnistuu. Monet käyttäjät asentavatkin koneisiinsa sekä painekatkaisijoita että mikrokatkaisijoita. Käytännön kokemukset osoittavat, että kun nämä turvallisuustasot on toteutettu oikein, työtapaturmat vähenevät selvästi ja samalla tuotanto pysyy kuitenkin korkealla tasolla. Useimmat kokemuksen omaavat koneasiantuntijat kertovat, että perusvaatimusten ylittäminen näillä edistetyillä turvallisuustoimilla on ratkaisevaa kalliin aseman pysäytysten estämisessä ja työntekijöiden turvallisuuden ylläpitämisessä päivä päivältä.

Koulutusvaatimukset rajapinnuistinten valvontahenkilöstölle

Henkilöstön koulutus on ehdottoman välttämätöntä, jos halutaan ylläpitää näissä järjestelmissä tarvittavaa turvatasoa. Hyvien koulutusohjelmien tulisi todella kattaa tärkeitä osa-alueita, kuten antureiden epäilyttävän käyttäytymisen havaitseminen ja toiminnan aikana esiintyvien rajojen tunteminen. Useimmat työntekijät eivät vain itse oppi tätä työkaluja, vaan he tarvitsevat käytännön kokemusta erilaisten kytkimien, mukaan lukien matkan rajakytkimien ja mikrorajakytkimien, kanssa, koska niiden toiminta eroaa selvästi toisistaan. Alalla toimivat suuret nimet, kuten ISO ja CE, ovat laatineet tietyt standardit, joiden avulla voidaan arvioida, täyttääkö koulutuskurssi turvallisuusmenettelyjen ja varsinaisen kytkimien käsittelyn osalta vähimmäisvaatimukset. Kun yritykset sijoittavat todellista rahoitusta kattaviin koulutusjaksoihin nosturinkuljettajilleen, he näkevät konkreettisia tuloksia, ei pelkästään parantunutta turvallisuushistoriaa vaan myös vähemmän laitevikoja ja katkoja arjen toiminnan aikana.

Sisällys

-

Ymmärrys kurkkien rajaohjaimen toiminnasta ja tyypeistä

- Miten matkrajustusvaihdot estävät kaksiblokin onnettomuudet

- Mikrorajoitusvaihto vs pistemäinen rajoitusvaihto: keskeiset erot

- Rajoituksen aistinten rooli yläkerran kraanijärjestelmissä

- Keskeiset standardit: ASME B30.2 ja CMAA 70 Määritykset

- Pakkollinen yliretkesuojaus 1910.179 -asetuksissa

- Oikea sijoittaminen mikrokytkentärajoituslaitteille

- Toiminnallisuuden tarkastukset ja kuormatestit ennen vuoron alkua

- Rajausvaihton mikrovaihdekalibrointimenettelyt

- Kuperoiden turvakaukojen ja aistinten vikailmioiden tunnistaminen

- Tapausanalyysi: Swartz Bay Pelastusveneen Tapaus

- Vaarallisten ohituspäätysten välttäminen rajaohituksilla

- Turvallisuuden monitasoisten varmuuskattareiden toteuttaminen perusturvaedellytysten yli

- Koulutusvaatimukset rajapinnuistinten valvontahenkilöstölle